內容大綱

第一章塑膠材料和射出成形製程

第二章射出成形機組成和螺桿

第三章射出成形模具設計和組成

第四章澆流道系統設計

第五章射出成形參數

第六章電腦輔助射出成形模具分析

第七章成品缺陷與對策

第八章案例探討與分析

內容簡介

本書內容詳細介紹模具材料、熱處理及表面處理的特性與相關實例,並以其觀點提出參考資料,可作為在學學生之教科書,也可以做為模具技術相關人員在製造及使用時之依循。期望本書之出版能對模具工業技術之提升 及模具技術人才之培育有所助益。

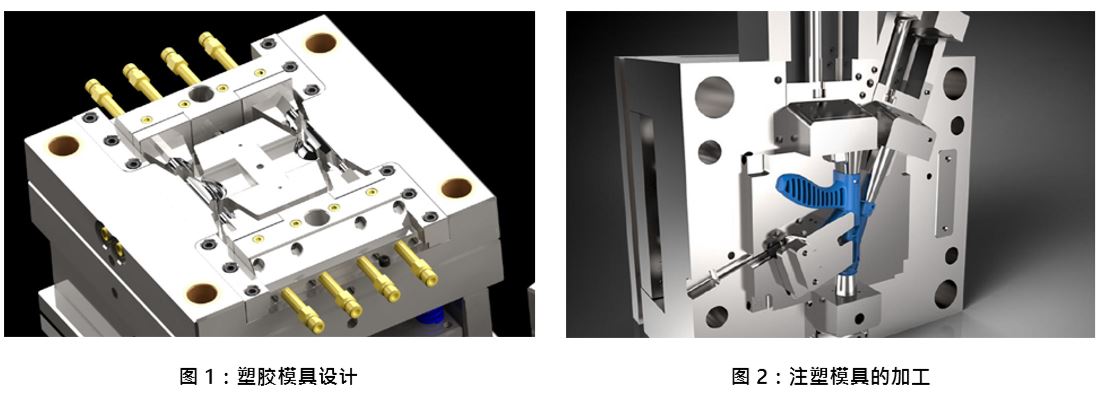

模具為製造業的基礎,各種工業的零件及組件都須使 用模具經由沖壓、鍛造、壓鑄、粉末冶金或射出成型 等製程製造成成品。模具在生產製造領域扮演最關鍵 的角色。隨著加工材料的多樣化、加工速度之高速化 及自動化程度不斷的提高,對模具的性質要求也愈來 愈嚴苛。

因此對模具耐用度的需求不斷的增加,而關係到模具 耐用度(使用壽命)的因素相當多,例如模具材料、 設計、表面處理、加工及熱處理等因素都會影響模具壽命。

射出成型 (Injection moulding)是一種生產 由熱塑性塑膠或熱固性塑膠所構成的部件的過程。射 出成型就是將塑膠(一般為粒料)在射出成型機的料筒內加熱熔化,當呈流動狀態時.在柱塞或螺桿加壓 下,熔融塑膠被壓縮並向前移動,進而通過料筒前端的噴嘴以很快速度注入溫度較低的閉合模具內,經過 一定時間冷卻定型後,開啟模具即得製品。

這種成型方法是一種間歇操作過程。它包括兩個主要 部分,一個注射裝置和夾緊裝置。射出機中的模具可 以固定在水平或垂直位置。大多數機器是水平方向 的,但垂直機器用於一些特殊應用,此過程類似鑄造, 材料被注入到一個被加熱的桶,混合(由固態熔化成 粘稠的液態)後被擠進鑄模。

材料可以在鑄模(型腔)中冷卻和凝固成鑄模的形狀。通常是由工業設計者或者工程師完成產品設計,射出用鑄模是由鑄模製造者(或工具(模具)製造者)所製造,通常是以鋼或鋁一類的金屬製成,而所期望的部件的外形特徵由精密機械加工而成的型腔來形成。射出成型廣泛用於製造各種零部件(絕大部分的塑膠 製品),從汽車的最小的部分到汽車的車身面板成型週期完成一次注射模塑過程所需的時間稱成型週 期,也稱模塑週期。它實際包括以下幾部分:注塑成 型週期注塑成型週期成型週期:成型週期直接影響勞 動生產率和設備利用率。因此,在生產過程中,應在 保證質量的前提下,盡量縮短成型週期中各個有關時間。

在整個成型週期中,以注射時間和冷卻時間最重要,它們對製品的質量均有決定性的影響。注射時間中的充模時間直接反比於充模速率,生產中充模時間一般約為3-5秒。注射時間中的保壓時間就是對型腔內塑 料的壓力時間,在整個注射時間內所佔的比例較大, 一般約為20-120秒(特厚製件可高達5~10分鐘)。在澆口處熔料封凍之前,保壓時間的多少,對製品尺 寸準確性有影響,若在以後,則無影響。保壓時間也 有最惠值,已知它依賴於料溫,模溫以及主流道和澆 口的大小。如果主流道和澆口的尺寸以及工藝條件都 是正常的,通常即以得出製品收縮率波動範圍最小的 壓力值為準。冷卻時間主要決定於製品的厚度,塑料 的熱性能和結晶性能,以及模具溫等。冷卻時間的終點,應以保證製品脫模時不引起變動為原則,冷卻時間性一般約在30~120秒鐘之間,冷卻時間過長沒有必要,不僅降低生產效率,對複雜製件還將造成脫模困難,強行脫模時甚至會產生脫模應力。成型週期中 的其它時間則與生產過程是否連續化和自動化以及連 續化和自動化的程度等有關。 ■