前言

在即將開展的K 2019 上,金屬及高分子材料工 業3D打印解決方案供應商EOS將展示無需開模的 LaserProFusion系列聚合物增材製造技術。這項技術旨 在提供最大化的生產率,可滿足大規模生產的需求。

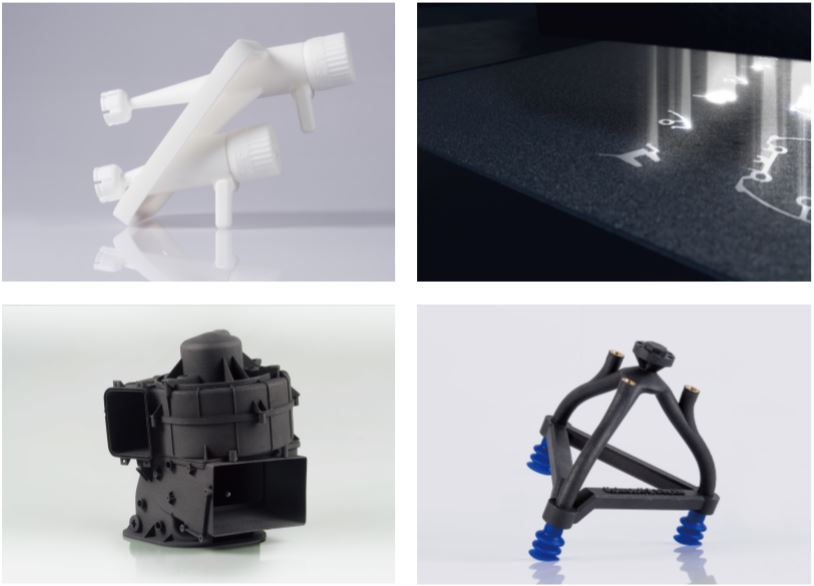

此外,該技術支持無模具射出成型,甚至可以在許多應 用中替代射出成型,使得工業3D打印技術擁有可觀的 全新應用前景。EOS高分子系統與材料業務高級副總裁 Tim Rüttermann表示:“傳統射出成型技術持續面臨 的挑戰是模具的製造佔據了相當一部分的成本,並且只 有當生產規模達到幾千個或更多時才具有經濟可行性。 但LaserProFusion技術無需開模即可製造簡單和複雜的 零件,可避免上述問題的產生,而數字化零件數據也使 訂製化量產成為現實。”他還補充道:“該3D打印技 術的生產效率非常高,每臺機器的年產量超過10萬件, 每個零部件的成本也非常可觀。根據不同的應用,企業 甚至還可以借助增材製造的優勢來擴大其產品組合。”

以可觀的單位成本實現小批量生產

由於越來越短的產品周期以及不斷增長的訂製化需 求,EOS聚合物技術正成為中小批量生產系列產品的 不二選擇。由於可以節省產品開發的時間並且進行無 模具的生產,LaserProFusion 技術最多可將成本降低 20%。

功能整合:降低成本,創造附加值

無需開模的增材製造技術使得用較少的零件承載豐富 的技術功能成為可能。由於包括功能部件在內的所有 所需部件都可一步製成,省去了大部分的裝配工作, 可節省時間與資金。 與此同時,這項技術還能最大限度地降低供應鏈和生 產的複雜程度,從而提高產量。例如,從已實現成本 優化的汽車產業工藝鏈來看,使用增材製造技術可獲 得最高50%的效率提升。

數字化增材製造——可持續零件管理

越來越多的企業需要多年保存庫存備件,且這些庫存 仍在不斷增加,這不僅會佔用營運資金、增加庫存成 本,還將使這些企業不得不依賴於大量的供應商。由 於數字化生產可以按需生產備件,增材製造成為了建 立面向未來的備件管理系統的理想選擇。該戰略有助 於簡化供應鏈、降低物流和倉儲成本、避免生產過剩, 並縮短生產和交付時間。基於此,企業每年可省下高 達數千萬的費用。此外,企業可進一步進行零部件的 數字化升級,並逐步建立數字化倉庫。

終極目標:大規模訂製

如今,許多公司已經使用3D掃描技術來生成人體數 據、針對3D打印進行數據優化並利用EOS技術生產 出了個性化的自行車頭盔、眼鏡或鞋墊等。產品開發

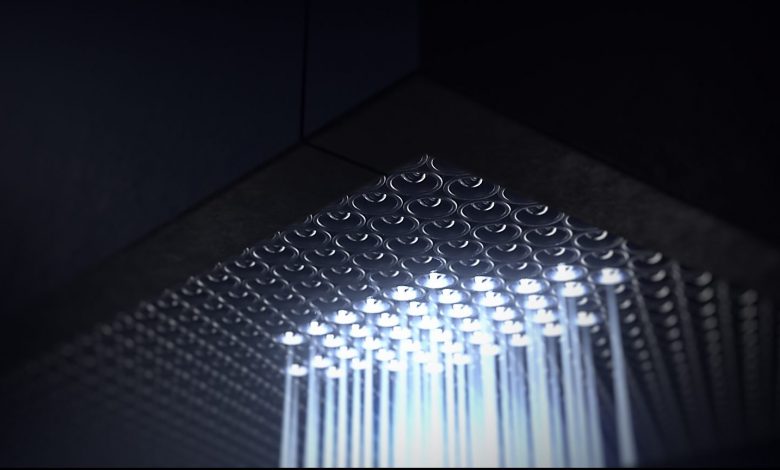

和製造的數字化正在創造全新的商業模式,同時也將 開拓全新的細分市場。由近百萬個二極管激光器組成 的陣列——顯著縮短曝光時間作為擁有30年增材製 造經驗的企業,EOS不斷優化粉末材料與激光間的相 互作用。公司將繼續使用激光作為粉末床工藝的首選 能源。LaserProFusion 技術部署了近百萬個二極管激 光器陣列,如果需要,最大輸出功率可高達5千瓦。

使用LaserProFusion技術進行生產時,每一層都只激 活與該部件的CAD數據匹配的二極管激光器,從而 打印出精確的像素。該方法不僅可以進行高精度的工 作,還可以局部調整部件的特性。無論零件數量及其 幾何形狀如何,該全新技術都可以大幅縮短零件的曝 光時間。■