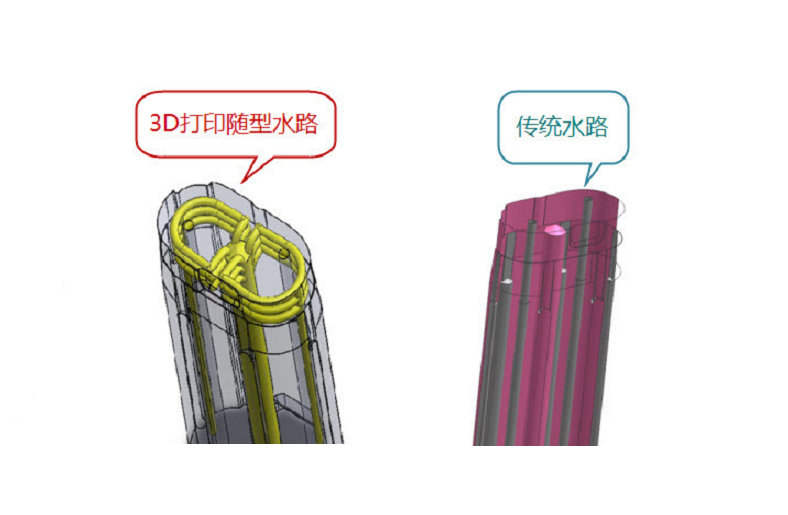

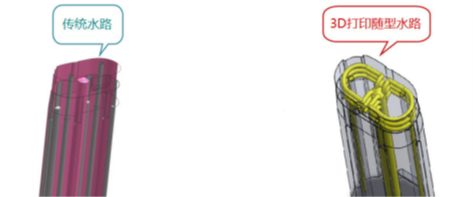

利用3D 列印工藝能夠在模具內部做出3D 隨形水路,從而極大提升模具的冷卻效率,縮短注塑週期,“目前,金屬3D 列印技術在歐美和日本已經被深入運用於量產中。比如包括豐田在內的大型汽車集團,以及像辦公用品的HP 等,他們通過利用3D 水路技術,來縮短冷卻時間以及提高產品的成形品質的方法已成為常態。

金屬3D 列印在模具上的應用,可以用以下這個圖表達:縮短週期、穩定品質、減少應力開裂變形。從而整提升模具品質、節省注塑成型成本、提高企業競爭力。

東江作為塑膠模具行業的標杆企業,當然對模具3D列印水路有很深的研究。比如下面這個案例。模腔數為2 個,材料為PC,客戶要求成型週期為25s,由於PC 材料的成型溫度比較高,所以冷卻水路必須足夠充分。(注:由於該案例是客戶的產品,產品圖片已做模糊處理)

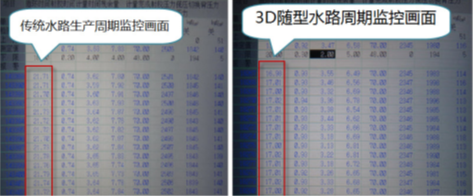

東江模具分別對此產品進行了傳統水路和3D 列印的隨形水路的設計,通過模具分析軟體可以看到兩者的差別。相同時間內,傳統水路的最高溫度在103° C,3D 列印的隨形水路最高溫度為94° C。在產品達到可頂出溫度時,傳統水路生產週期21.7秒,3D 隨型水路生產週期17 秒,週期提升4.7 秒,提升21.7%。

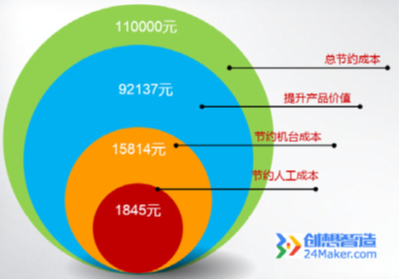

成本節約

1、機台成本

(3D 水路月產量- 傳統水路月產量)/ 傳統水路小時產量* 機時成本:

(242258-189788)/(3600/21.7*2)*100=15814 元

2、產品價值

(3D 水路月產量- 傳統水路月產量)* 產品單價:(242258-189788)*1.756=92137 元

3、人工成本

(3D 水路月產量- 傳統水路月產量)/ 傳統水路小時產量* 人工成本:

(242258-189788)/(3600/21.7*2)*11.67=1845 元

4、節約總成本

機台成本+ 產品價值+ 人工成本:15814+92137+1845=11 萬

月度經濟效益

模具為一出二,需要列印兩件型芯,模具增加1.6 萬元成本。但是,通過注塑週期的縮短所節省的成本11萬來計算,實際產生的經濟效益比傳統水路多了9.4萬元。

綜上所述,東江採用3D 列印的模具隨型水路在傳統水的水路基本上,注塑週期提升了21.7%,注塑成本節省了11 萬,月度經濟效益增加了9.4 萬元

。