深圳市鑫瑞寶源塑膠模具有限公司是一家致力於各種塑膠模具的開發,設計,製造與注塑成型,是國內一流的高精模具製造企業。主要產品有數碼產品模具,車載模具,醫療設備,精密結構件等模具,以及專業塑膠模具試模,注塑成型加工。

產品分析:產品材料為PC,醫療喉鏡,有光透明要求,產品透明度要求極高,與喉鏡手柄配合使用,供臨床醫生觀察及施行氣管插管術用。需求量大。產品弧型彎曲,內部中空,壁厚不均勻,最厚處為3.8MM,最薄處為1.0mm。

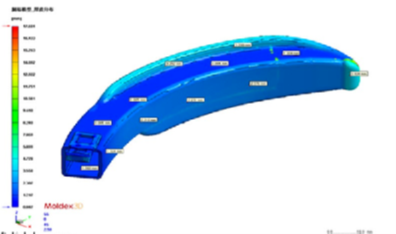

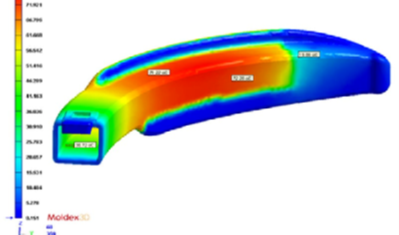

客戶問題:產品弧型彎曲,內部中空傳統手段無法加工冷卻水路,而傳統水路注塑週期需要70 多秒,且冷卻不均勻。透過Moldex3D 分析,客戶原有設計產品公母模溫差最大約77° C 中。

圖1:Moldex3D 分析產品壁厚曲

圖2:客戶原有的水路分析

創想智造3D 列印雲服務平臺作為3D 列印技術的傳播與服務平臺,具有20 多年的產品開發與模具製造的豐富經驗,能夠充分理解客戶的問題和需求,匹配合適的製造資源,提供完整的顧客級快速智造服務。在與客戶溝通交流時,根據客戶的需求和問題迅速提供了相應的解決方案。

創想智造建議方案:由於產品弧型彎曲,建議客戶的模具抽芯採用金屬3D 列印做隨水路。隨後為客戶匹配相應的3D 列印服務商光韻達。光韻達3D 列印事業部接到專案任務後,對此專案重新做評估,透過Moldex3D 分析,該產品如果採用3D 列印隨形水路,產品公母模溫差基本分佈在約4℃範圍內; 成形週期可縮短46%,根據圖表的冷卻體積分佈,隨型水路的冷卻更均勻。

3D 列印方案:所需列印的部分為弧型抽芯機構,在模具結構屬運動機構,且直接成型產品,所以3D 列印該零件的強度,硬度,機加工性能以及拋光等級都需要考慮在內。

鑫瑞寶源:“客戶的要求越來越高,產品交期越來越短,工廠對利潤的追求也是越來越強烈,傳統的冷卻方式不能滿足以上的需求。在創想智造提供3D 列印方案後,我們發現3D 列印的隨形水路很適合這款產品,可以改善模具的成型條件。通過實專案施後測試發現3D 列印的零件強度,硬度還有拋光後的表面光潔度都能滿足產品的需要,注塑週期也從原來的70多秒縮短到30 多秒,能夠滿足我們的生產需要。充分體現了金屬3D 列印的模具隨形水路對傳統的模具零件加工來講是一項前瞻性的突破。“鑫瑞寶源副總經理方彥貴在接受創想智造視頻專訪時說。

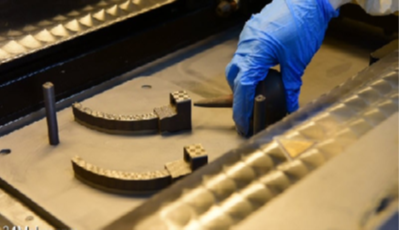

圖3:零件進行3D 列印前的處理工作

圖4:經過十個小時製作,零件帶有內部異形水路

圖5:通過後續處理拋光,光潔度滿足光學透明件要求

圖 6:將零件放入模具

圖 7:鑫瑞寶源公司非常滿意導入的成果

3D 列印委託光韻達:協助創想智造3D 列印雲服務平臺説明客戶,從這個案例可以以體現出光韻達不只是提供3D 列印服務,同時也提供前期的模具方案,隨形水路設計,模流分析,以及3D 列印零件後期的機械加工和注塑調試等技術服務。不僅僅是讓我們3D列印的模具是合格的,也要讓我們3D 列印的模具零件能夠成功注塑生產出合格的塑膠產品,達到客戶的使用要求“。