德國EOS 金屬3D 列印技術介紹

EOS 全名EOS 有限公司電光系統,於1989 年在德國慕尼克成立,專攻SLS 與SLM 技術,是全球最大同時也是技術最領先的鐳射粉末燒結系統供應商。公司在全世界設有分支機搆或辦事處,其產品在全球金屬3D 印表機市場佔有率為30%以上。

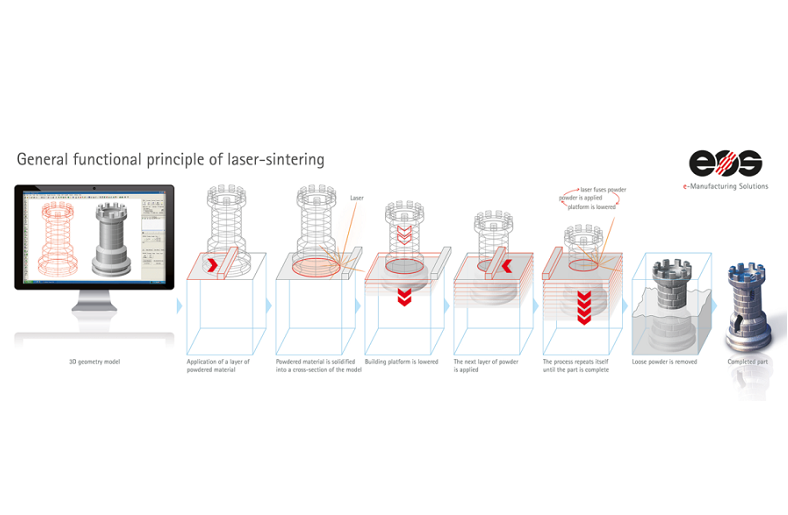

圖1:選區鐳射燒結原理示意圖

該公司提供世界名牌的快速成型設備製造服務以及E製造方案,從資料模型直接進行快速立體製作,達到彈性大,低成本的製造模式,這種製造方式能夠符合從單件產品製造到大量生產的不同市場需求。其中服務的產品涵蓋了汽車,飛機,發動機,醫療,醫療器械,醫療器械,醫療器械,醫療器械,民用,機電設備,工業工具等領域。目前,德國EOS 公司在金屬粉末鐳射快速製造設備上為全球最頂尖供應商,是全球快速製造的領導者.EOS 公司所宣導的設計驅動製造對於傳統的製造產業,發揮了互補的功能,進而有了革命性的影響。

EOS 公司3D 列印工藝介紹SLS 技術原理:

選區鐳射燒結(Selective Laser Sintering,SLS)多采用非金屬粉末成型,將材料噴灑在已成型零件的上表面並刮平,用高強度CO2 鐳射在剛鋪的新層上掃出零件截面。在高強度的鐳射照射下被燒結在一起,得到零件的截面,並與下面已成型的部分粘結; 當一層截面燒結完成後,鋪上新的一層材料粉末,選擇性的燒結下層截面.

1 。鐳射波長10.6m m,非金屬對所述波長鐳射具有較高吸收率,功率一般不超過100w.

2。成型粉層厚度較大,0.1mm-0.5mm。

- 使用輥筒鋪粉,能夠較好地壓實粉末,無需基板不需支撐.

4。成型件結構複雜,精度高,產品表面品質一般。 SLS 後處理工序較為複雜,需進行清粉,有些材料甚至需要浸蠟,樹脂打磨,烘焙,拋光等。 SLS成型材料處於燒結狀態,力學性能根據材料的不同較差較大。一般尼龍材料的強度,韌性較好,可做功能件使用.

7。預熱問題是SLS 加工零件的一個很重要因素,在加工成型過程中,粉末的預熱均勻與否是影響零件成型精度,強度的核心問題之一。預熱溫度過低,容易引起燒結零件的翹曲變形。預熱溫度過高,粉末容易板結,不利於清粉,同時浪費粉末。

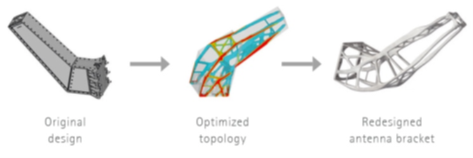

圖2:輕量化高穩定性 – 用於衛星優化天線支架(來源:EOS GmbH)

SLM 技術原理:

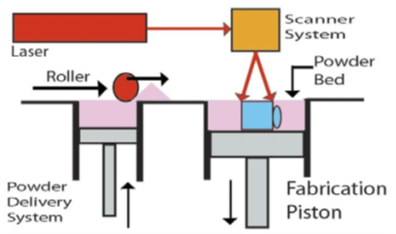

選區鐳射熔化技術與選區鐳射熔結技術相比,在成型設備以及成型原理方面均具有相似之處,不同處處主要體現在成型材料以及製造性能等方面.SLM 技術要求採用高功率鐳射將金屬粉末在無粘結劑的情況下實現冶金熔化,生成緻密度接近鑄件的零件。該技術對所選擇的金屬粉末的顆粒形狀以及細微性分佈均具有較高的要求,加工層厚更薄零件精度以及複雜程度均得到提高。在製造過程中,鋪粉裝置按設定的層厚將金屬粉末均勻地鋪設在基板上,鐳射在振鏡控制下對需要熔化的區域進行掃描熔化,然後一個層厚,重複下層的加工,如此往復,金屬零件逐層地被加工完成。

EOS 公司3D 列印應用領域:

航空航太:

在航空航太領域,EOS 3D 列印技術很大一部分的應用是在渦輪發動機方面,這些發動機的用戶追求的是技術不斷的提升,來增加他整體發動機的效能,提升發動機的效能也就是節省它們的油耗 ,這就是整個發動機行業的特殊需求。那麼透過EOS 的3D 列印技術可以實現他們很多複雜的設計。目前,全世界主要的航空發動機廠家都已經在使用EOS 的3D 打印技術,尤其是美國的GE 公司在這方面做了很多的研究,它在去年收購了一家3D 列印服務公司Morris

Technologies,GE 公司利用Morris 的3D 列印技術列印噴氣式飛機專用的發動機組件。在這個應用方面,金屬3D 列印可以實現 傳統加工工藝不能實現的一些特殊的設計。

汽車行業:

在汽車行業,傳統的塑膠還是有它的應用存在,就在在產品設計階段快速地做一個產品的原型,來縮短它整個產品的開發和上市的週期。在汽車行業當然還有很多其它一些相關的 應用,包括目前很多高檔的汽車,它們很多內飾件已經不再用傳統的方式生產,因為它的量不是那麼的大,有很多產品是定制的,所以它可以在不開模具的情況之下 ,透過設計所取得的數據直接生產最終的零配件,這樣就縮短了它的模具開發和模具投資的成本。

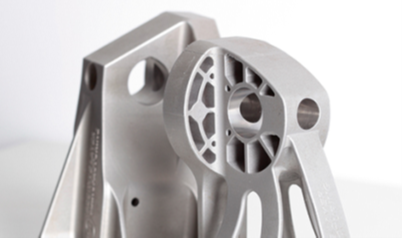

圖3 : 使用3D 列印技術完成之成品

自動化領域:

這幾年在工業自動化領域也有很多相關的應用,我們都知道目前國內外有很多企業都面臨人力成本不斷上漲和人員流失等問題,有些企業開始利用機器人或自動化來取代一些人力,不僅能縮減人力 的成本還有提出它整個生產線的穩定性。在自動化的過程當中,需要很多配套的一些夾治具,這些夾治具都是因應的你生產的產品而在做變化的,所以怎麼樣維持一個 高度彈性的生產線,就只能夠透過3D 列印技術很快速地去設計製造這樣配套的夾治具,來提提它整個自動化的程度。

醫療行業:

醫療行業也是EOS 非常關注的一個行業,就拿醫療行業的義齒加工來說,這個義齒加工的應用就完完全全發發揮了3D 列印的優勢。首先,義齒加工是100%的定制產品,因為它本身 的體積小,EOS 的3D 列印加工平臺一天就能夠生產超過400 顆單位的義齒。由于定義和批量生產是一個背道而馳的概念,能夠讓背道而馳的概念在3D 印表機上做一個結合,它結合了傳統加工 概念,在有效成本的前提之下做到批量生產,在這個應用上由於3D 列印技術發揮了整個工藝的優勢和特點,所以在義齒加工應用上3D 列印就能完完全全能夠去取代傳統的加工 方式。

模具行業:

除了醫療之外還有一個很重要的是在模具行業的應用,大家都知道模具是工業之母,各行各業都會用得到模具。在模具行業,傳統加工只能做到非常簡單有限的冷卻系統 ,而模具冷卻系統將直接影響模具的注塑週期和成型製品的品質。透過金屬3D 列印技術,讓模具的設計人員能夠設計非常有效的三維冷卻水路,透過異性水路或三維水路的設計,我們可以有效地縮短整個模具的注塑週期,同時也能顯示地提出它最終的塑膠產品的品質,這等於一個雙重的優勢。