序言

射出成型週期中,冷卻時間約佔據了三分之二,因此若能有效減少冷卻時間,將可大幅提升生產效率。傳統水路多半依工程師的經驗設計並使用鑽孔方式加工,往往受到加工方法與模具機構的限制。但隨著產品複雜度的提升,積熱區的散熱、冷卻不均勻、改善凹痕及翹曲等產品品質缺陷等問題,都成為一大挑戰。因此能有效縮短冷卻時間、設計一個有效率的冷卻系統成為提升產品品質及縮短生產週期非常關鍵的一環。

異型水路是一種提高水路冷卻效率的技術,製造方法包括雷射燒結成型(laser sintering)、擴散焊接(diffusion bonding) 等。其中以金屬粉末雷射燒結在射出成型的應用占最多數,原因是該技術擁有最多的空間自由度,讓設計者在設計水路時,較不會受到限制,能使水路更貼近產品輪廓,或稱「隨型冷卻」,以達到有效且均勻排除熱量的效果。擴散焊接技術則常見於製作熱流道系統或中大型模具的隨型冷卻水路,加工法本身的限制使得水路設計自由度略受局限,但是可以突破3D 印表機的加工尺寸限制,同時達到不錯的隨型冷卻的效果。不論使用的加工法為何,隨型冷卻不僅有效縮短冷卻時間,更可以減少產品表面凹痕、產品收縮和翹曲變形量。

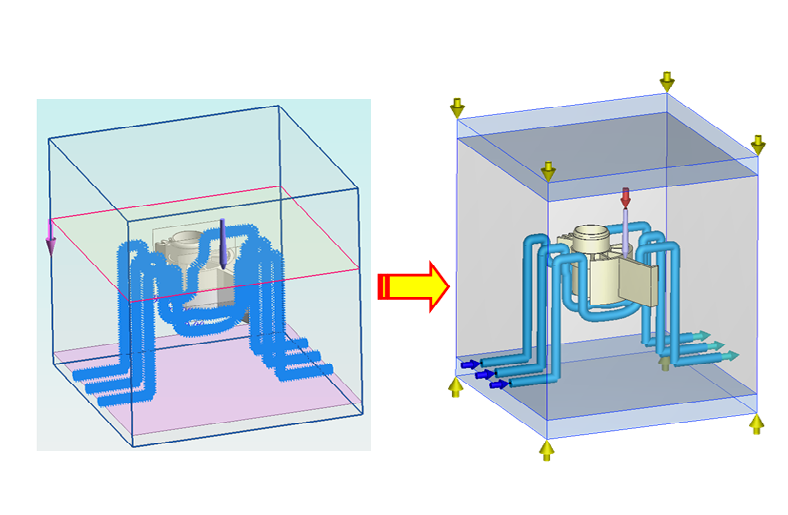

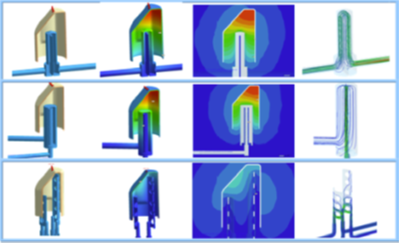

圖1:Moldex3D 支援不同幾何與管徑的複雜異形水路分析

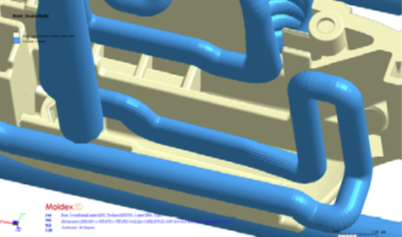

圖2:複雜異形水路分析案例

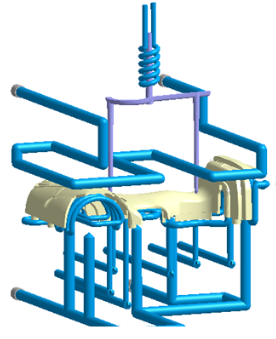

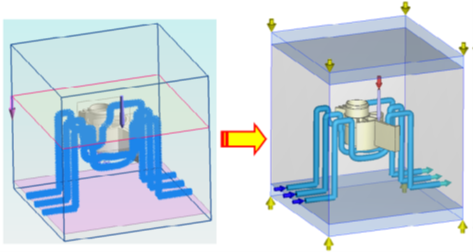

Moldex3D 在異型水路模擬中,使用者可以容易的定義複雜水路配置並加以分析,進而取得最佳化冷卻系統設計( 圖1)。求解器並可以有效率的估算系統的冷卻效能以及預測在成型階段可能發生的潛在問題。也與日本OPM(One Process Machining) 實驗室合作推出異型水路設計工具-異型水路設計專家 (Cooling Channel Designer;簡稱CCD);提供使用者能任意調整水路配置,操作流程簡單相當方便。

進行冷卻分析

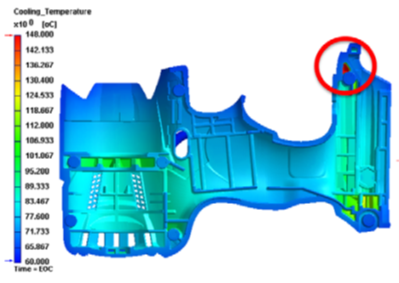

透過Moldex3D 進行冷卻分析,利用3D 計算流體力學(3D Coolant CFD) 計算水路中的冷卻水流動行為,例如:流動速度、壓力、產品和模具溫度分佈等;並且可以預測冷卻時間,讓使用者可以預測水路設計對成型週期造成的影響。此外在冷卻過程中透過水管流線及速度結果以協助追查壓力損失、死水區的所在,進而快速修正冷卻系統設計與驗證修正( 圖4)。

Moldex3D 模擬分析也與許多異型水路製造商進行驗證,例如日本Sodick、德國EOS;並且也透過許多實際案例驗證,例如聯合利華、樂高、美國LinearMold 等多國客戶合作,更突顯異型水路分析功能的優勢與可靠度。

整體而言,傳統的水路冷卻效果依照產品的複雜化逐漸遭受到局限,而異型水路系統則開始成為最佳設計選項。 Moldex3D 異型水路冷卻分析,具備CAE 軟體的優勢,提供使用者更精准掌握異型水路的投資報酬率;透過類比結果快速改善設計,優化產品翹曲和成型缺陷,並且在模具設計初期就有效幫助開發,可大幅地降低開發週期及所耗費的成本,提供更完整的設計方針。

圖3:於兩個位置的纖維排向關於初始排向實驗與模擬比較( 紅色為初始排向, 綠色為實驗結果, 藍色為Moldex3D 預測結果)

圖4:Moldex3D 冷卻分析可以模擬各種異型水路中的各種冷卻行為

圖5:複雜異形水路分析案例

資料:http://www.moldex3d.com/