■謝尚亨/CIMFORCE 上博科技

市場對模具的要求隨著地球村與產品國際化,模具套數的需求也相繼增加。在臺灣,若同時開發5-10 套模具,通常需多家模具廠商分攤訂單以共同開發。但分工後的零元件互配性會出現相當大的問題,因此造成生產組裝單位的厄夢;最重要的,成本也被墊高了。所以很多大型生產商為了交期與品質考量,紛紛投入模具廠的經營,徹底改變了傳統以中小企業模式運作的模具產業,於是新的挑戰相應而生

模具產業的變遷與衝擊

過去模具業在技術方面主要仰賴老闆的專業與師傅的能力,在生產管理上也呈現較鮮明的個人風格。工廠小的時候,老闆不須花太多時間就可以掌控全域,然而規模變大了以後,在管理、溝通、訊息的同步等,皆考驗營運者的智慧。因此可以看到很多工廠終日在進行會議,專案的工作進度皆是靠人問出來的,訊息的正確性與即時性也被打了一個大問號,最後很多公司經營模具廠成了一個災難。

模具制程的管理與挑戰

檢討箇中原因,可由模具的特殊性說起:

- 一套模具依照大小不同,可能有幾十個或近百個零件。 2. 每一個零件都有它不同的制程與製造公差需求。例如:有的制程可能需要多次翻面來進行加工,因此每個面都需要各自的CNC 程式及量測程式。 3.有些甚至還有EDM 的需求,有EDM 就需要電極,每一個電極又需要各自的程式、量測程式等。

綜觀以上,一套模具的完整制程可達到數百個任務;若是3-5 套模具還可能以人工方式管理,但同時有幾十到上百套模具時,進度管理就變成一大難題!問題更甚者若加上不斷的設計變更及修模,情況就更加嚴峻。如何找到好的管理模式一直是模具廠的重要議題。

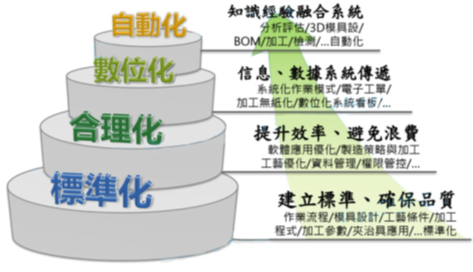

電腦化 / 自動化 / 標準化

很多廠商意識到管理模式必須改變,也因此開始導入電腦化, 比如CAD、CAM、CAE、PLM、E RP 等軟體系統。但因各系統來自不同廠家,導入前的期望與導入後的成效有很大的落差。也有廠商導入機器人期望達到上下料自動化,但導入後卻常常發現機器人動不起來,背後的原因為何呢?許多模具廠都是由小做起。當生意與外在環境規模變大,但是管理方法與工具尚未跟進,造成許多基本功沒有落實。舉一個很重要的關鍵,標準化。什麼是標準化?模具可以標準化嗎?光這件事就可以爭論一天而無法達成共識。但一切的根本來自標準化,如果很多作業沒有標準化,後面的自動化就作不下去。大部份的軟體公司只能提供軟體而沒提供標準化的協助,造成自動化實現的困擾。

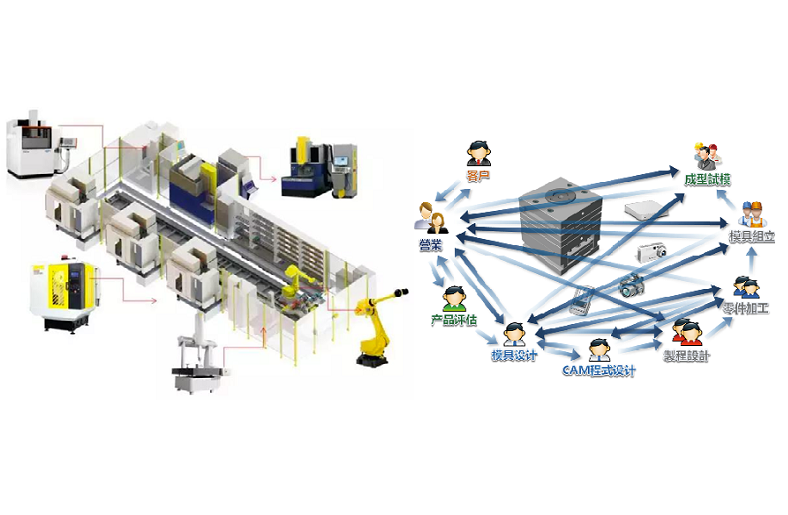

圖1: 模具進行流程

圖2: 模具自動化戰略圖

圖3:一站式解決方案

標準化並非只是單純的定義限制條件,標準化分為:流程標準、零件標準、工具環境的標準化(如CAD軟體)等等。標準化不只針對物體本身,也須要對人工事務制定統一作業辦法與規則。標準化後,下一步就是合理化。合理化的目的就在改善標準化的不足與缺失,不斷找出改善方向,在流程或標準上、工藝條件如刀具切削參數、放電條件等進行改善,以確保標準化帶來的方便與價值不被打折。

合理化後開始進入資訊化,資訊化即是在每一工段透過各段的程式開發,簡化步驟及優化人力結構。最後才是自動化,將所有各段的軟體與局部的自動化串在一個平臺,並且與自動化線整合互通資料,這樣才能真的看到模具廠導入自動化的意義與成效。

現任上博科技總經理謝尚亨領導的CIMFORCE 團隊,憑藉10 幾年在精密模具大廠累積的運營經驗,開發模具數位化解決方案,提供智慧化模具製造管理系統,結合know-how 與網路,並提供雲端服務,協助業者邁向新工業革命,而CIMFORCE 理念基礎就是工業4.0 架構,CIMFORCE 平臺透過虛擬網路聯結龐大模具供應鏈群落,提供各種設計、製造資源及先進的技術知識,實現模具製造業者經由虛擬化工廠擴大設計製造能量,滿足短期大量訂單之需求;平臺同時提供各種線上設計、程式設計、管理及培訓服務,協助業者專注在提升核心競爭力及優化人力結構。

已在2016 年6 月啟用的「台科大工業4.0 中心」,目前已整合瑞士、日本、台廠機器等最先進的硬體設備,輔以系統軟體整合打造的「自動化智慧生產線」,呈現生產過程智慧化與彈性化,未來台科大學生于修習過製造學、工廠管理知識和工廠實習等課程後,可透過專題實作課至工業4.0 中心學習,實際瞭解最先進的自動化智慧生產運作,提早熟悉未來智慧工廠的生產狀況,而更將成為最優秀的工業4.0 人才。未來將借助業界支援廣納更多國際大廠能量進入中心,除此,亦規畫假日開放參觀予業者瞭解最新運作趨勢及探討各種可能性方案,重拾臺灣製造業日漸喪失的優勢。