■林建志/映通股份有限公司

近年來,隨著塑料成本增加,生產效率提升及節能減 碳議題的漸受重視,熱澆道的使用數量愈來愈多,其 中,以針閥式熱嘴的應用最為重要。在熱澆道模具估 價及設計流程,有以下幾點需要考量:

產品原始資料與設計初步構想 客戶提供的產品原始資料是模具設計的基本資料,也 是模具設計的根據。一般包含產品的塑膠材料、產品 是否透明及外觀要求、塑膠製件技術要求、使用要求、生產產量、完整的2D和3D圖面及其它相關相要求。根據客戶提供圖面了解製件用途,並進行產品圖的結構分析,針對產品要求對模具設計進行初步構想。其中包括分析塑膠製件的工藝性、尺寸精度等技術要求,細部需考量塑件的幾何結構、斜度、嵌件等情況 是否合理。另外表面要求如熔接痕、縮孔等成型缺陷的允許程度;後加工如塗裝、電鍍、熔接等步驟。

以精度要求最高的尺寸進行分析,評估計成型公差是否低於塑膠製件的公差,作為能否成型出合乎產品要求的依據。

模具估價與結算

根據模具設計構想出方案圖,按要求選擇模仁材料及 相應的熱處理方式,確定模架大小與模仁材料重量, 計算總體材料費用。而加工費用則依模仁與模胚加工的複雜程度另外計算;風險費用是以上總價的10%; 最後還需加上稅費及總價約10%的設計費用,即為模具的估價金額,接著便是進行報價。而模具的總共 費用,是經過模具製造交付使用後的結模具設計要點算,形成最終模具的結算價。當報價成功後開始進入 正式的模具設計階段,模具設計主要考量的因素有以下幾點:

最佳方案之製定與驗證

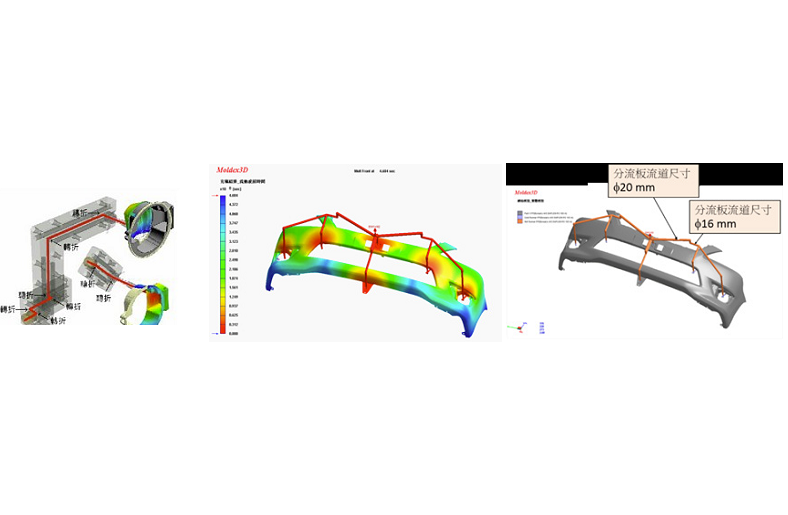

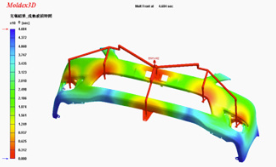

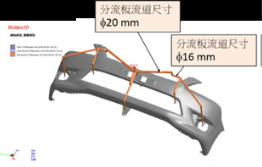

另外在模具與熱澆道的協同設計上,為了降低可能發生的失誤,在設計階段雙方必須基於互信原則,盡可能多方諮詢並分享交流以往的產品經驗,對模具設計提出正確建議,才能做出一套品質優良的模具。關於 熱澆道設計,主要根據是產品的原始資料以及客戶的 需求兩部分。為了在設計階段就能夠發現產品可能出 現的缺陷,並且找出合理的進點及水路設計,導入 CAE工具協助驗證變得相當重要。

CAE分析根據塑膠加工的流變學和傳熱學的基本理論,利用Moldex3D模流分析軟體,可定量預估成型過程的壓力、溫度、速度等參數,直觀地模擬出實際成型中熔體的填充、保壓、冷卻、翹曲和纖維取向等塑料動態性質,以預測產品結構應力和收縮等成型結果,這對於產品設計與模具設計是非常重要的。

有了 CAE工具的輔助,模具設計師能在設計階段即可預估 產品可能出現的缺陷並進行設計邊更,提高一次試模 的成功率,減少模具修改次數。

總之,客戶端的資料(產品、塑料、外觀及機能要求等)提供愈詳細,所設計出的模具(含熱澆道)成本及功能性掌握度就愈強,同時應用CAE工具進行設計驗證,最終能符合客戶大量生產的需求。

熱澆道介紹

塑膠在射出成型過程中,因有塑料、模具、成型機及成 型條件等等問題的交錯影響,常常遇見產品外觀缺陷 問題,模具入料澆口扮演著重要的角色。熱澆道澆口 型式如果選用不當,或者使用不當,

易造成產品成型 後澆口區外觀缺陷。透過案例實物外觀缺陷展示與分 析,更能清楚了解熱澆道種類的選用及使用的原則, 作出正確的澆口設計。

熱 流 道 (Hot Runner) 又 稱 無 流 道(Runnerless mold),是指在每次注射完畢後流道中的塑料不凝固,塑膠產品脫模時就不必將流道中的冷卻廢料脫出。由於流道中的塑膠沒有凝固,所以在下一次注射 的時候流道仍然暢通。一般模具使用冷澆道系統時, 因熱的塑料碰到較冷之模具時使塑料溫度降低與摩擦之損耗造成壓力下降,以致進到模穴時塑料流動性已經變差造成充填及保壓效果變差,而影響成品之形狀、外觀、尺寸精度及物理性。若在模具採用熱澆道 技術,因熱澆道溫度與射出機射嘴溫度相等,可避免了塑料在澆道內的表面冷凝現象,使注射壓力損耗 小。而流道廢料重複使用會使塑膠性能降解,使用熱流道 系統時沒有流道廢料,可減少原材料的損耗,從而降 低產品成本。

在型腔中溫度及壓力均勻,塑件應力小, 密度均勻,在較小的注射壓力下,較短的成型時間內, 注塑出比一般的注塑系統更好的產品。對於透明件、 薄件、大型塑件或高要求塑件更能顯示其優勢,

而且能用較小機型生產出較大

模具設計要點

根據產品結構、產量大小、模具製造難易、模具成本 等製定型腔數量及其排列方式。制定分型面及塑膠製件的表面品質。制定澆注系統,包括主澆道、分澆道、澆口等設計, 根據產品及設計需求評估是否採用熱澆道系統。制定頂出方式,側凹處理方法、抽芯方式。制定模具溫度控制系統,決定冷卻、加熱方式。制定主要成型零件、結構件的結構形式。依據以上製定規格繪製模具組立圖。

熱流道設計的一般流程 確定客戶原始資料 確定產品進點位置 確認各模板的尺寸與厚度 模具與熱流道的設計