■Moldex

序言

2016 年ANSYS 成為全球第一家年營業額超過10 億美金的工程類比軟體公司,營收規模已經超越許多CAD/CAM 軟體供應商,正式宣告CAE 主導設計的時代已經來臨。 2017 年2 月,精密量具的領導廠商海克斯康集團更大手筆以8 億3 仟4 百萬美金收購了CAE 的元老公司MSC Software,不僅象徵硬體公司進入數位設計世界的一大步,更意味著真實製造環境的量測資料將與模擬分析緊密結合,協助企業突破產品設計優化與傳統製造生產的極限,引領製造業邁向工業4.0 的康莊大道。這些變化與整合將持續帶動全球機電相關產業的創造與革新,具體而微,相同的設計優化與模擬技術的演進也正在注塑成型與模具設計的世界被迴圈複製中。

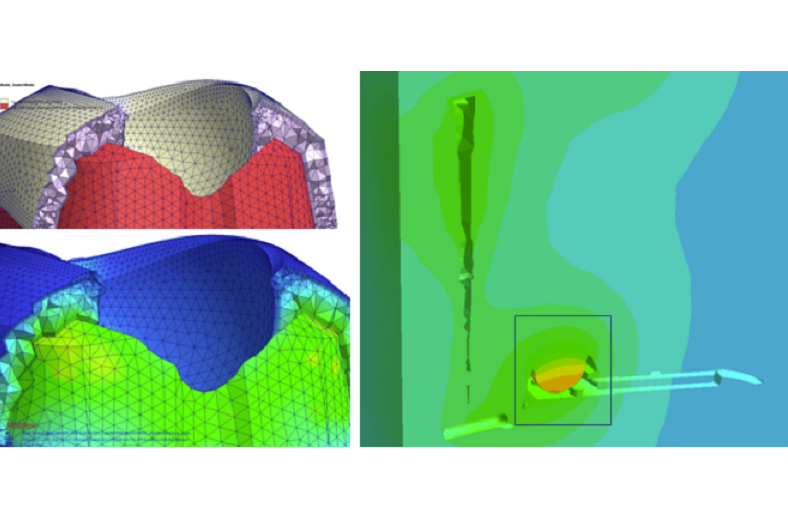

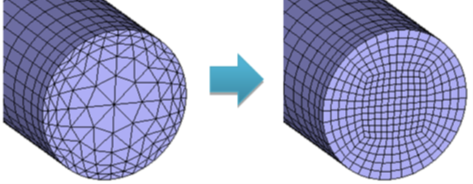

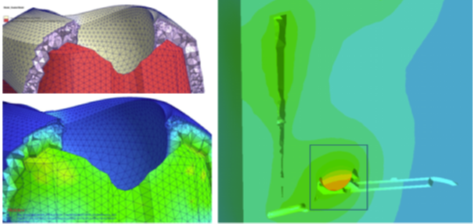

圖1:六面體實體網格(Hexa-based solid mesh)

圖2 :節點型式(Node types)、節點預覽(Node Preview)等多項特色

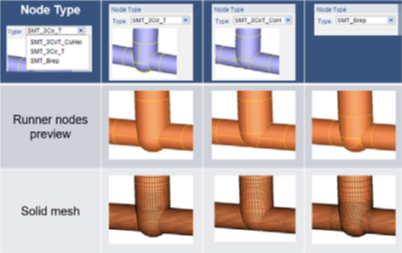

圖3 :針對澆口的部份特別加強,可選擇符合常用的澆口節點型式來產生網格

模流分析師的角色轉移

模流分析最早僅被運用於診斷塑膠產品設計,協助解決生產問題,進化至今日工業界已廣泛運用模流分析進行產品與模具開發前期的設計、驗證與優化,在大多數企業的設計生產流程中扮演不可或缺的角色。這段演變的過程中,全3D 的產品與模具設計CAD 軟體的普遍應用當居首功,而自動化的網格產生工具更是功不可沒。早期分析人員往往需要花費數小時甚至數日的時間處理模型建立網格,才能開始展開分析工作。

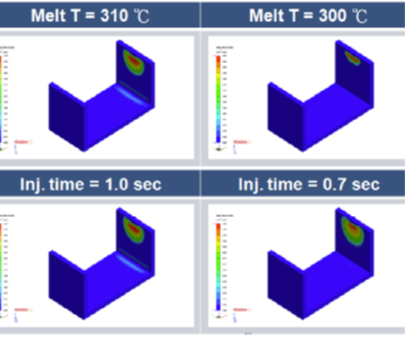

現在有了全自動的eDesign 與BLM (Boundary LayerMesh) 網格產生技術,已可實現單鍵生成網格,甚至修改產品時同步更新網格的理想。因此標準的模流分析工作已逐漸從專業CAE 分析師轉移到模具設計師,甚至更上游的產品設計師的身上。產品設計與模具設計師也已習慣倚賴模流分析軟體協助決定澆口位置,平衡流道設計、優化水路配置、解決翹曲問題等等。許多公司甚至已著手將模流分析核心嵌入公司內部的設計導引平臺,實現每件產品均經過模流分析自動檢驗射壓上限、收縮量與翹曲變型量的設計品管理想。同時配合內部私有雲的電腦叢集平行運算,大幅縮減計算時間,提升反應速度。

為了協助使用者節省大量時間並且獲得最適合模流分析的3D 流道網格,Moldex3D R15.0 的版本發展了新一代的自動化高品質流道網格建構技術。新的流道網格技術可自動生成高解析的六面體網格,提供用戶多種節點類型來連結線性流道交界,真實反映流道的原始幾何形狀,有助於進一步縮短計算時間並提升模擬精准度。

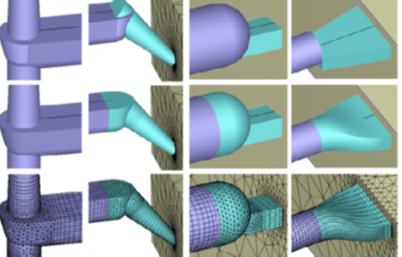

「非匹配網格」技術的誕生使產品與嵌件間的網格介面無需連續與數量對應,即可進行模擬分析,並能取得正確的模擬結果分佈及連動性組件變形預測。Moldex3D R15.0 的非匹配網格技術由原先僅支援嵌件(part insert) 擴展至支援模座網格,克服產品與嵌件網格節點不匹配的條件下無法預先自動建構3D 實體模座網格的限制,讓使用者可加快模座網格的處理效率及分析準確度,讓所有使用者都能體驗高品質網格技術帶來的模擬分析效率和精准度。

從模擬到完全模擬

工程師對於CAE 的需求與期待永無止境。除了標準注塑成形制程的模擬分析之外,模流分析功能現已涵蓋射出壓縮成形、壓縮成形、金屬粉末注塑成形等特殊制程。短纖與長纖的纖維強化複材在射出成形過程中的纖維排向與FEA 集成分析,更是Moldex3D 被公認的先進功能,並已獲得全球先進汽車製造商與工程塑料領導廠商的一致認同與採用。 Moldex3D R15.0 更進一步將這些優點擴展至纖維複材的壓縮成形制程分析,協助用戶設計、優化大型纖維強化複材的製造工藝。詳細的資訊可參考本期專文「透視複材成型的纖維排向」。

除了在纖維強化複材制程的完整支援之外,隨著汽車輕量化與低油耗的要求逐年提升,Moldex3D 早已將氣體輔助注塑、水輔助注塑、微細發泡(代表性技術:Trexel 公司的MuCell®)、熱塑性塑膠化學發泡等先進成形技術納入模擬預測的範圍,並已取得很好的驗證資料與使用經驗。最新的R15.0 化學發泡成型模組更新增支援的聚氨酯(Polyurethane, PU) 發泡制程,考慮融膠在模腔中的交聯動力學(Curing Kinetics) 和發泡動力學(Foaming Kinetics) 計算。透過聚氨酯發泡模擬分析,使用者就能夠更瞭解製造過程並準確地預測充填和發泡階段的動態行為,並且確認注塑條件與原料注入的最佳化控制,並借此優化產品設計,更容易評估決定適合的生產條件。

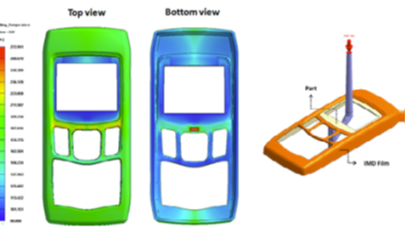

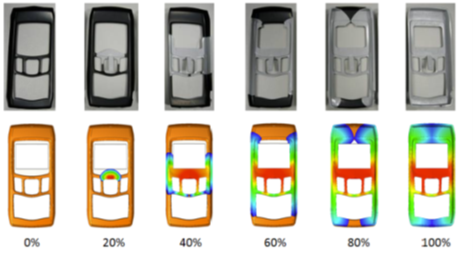

近年來模內裝飾的注塑成形生產雖已普及,但仍面臨許多油墨沖刷、皺折變形等成形工藝的挑戰,造成產品開發的成本攀升與時程延宕。 Moldex3D R15.0 提供專用的分析功能,在模內裝飾類比前處理流程中支援薄膜邊界選項,協助使用者以最快速、簡單且精准的方式,處理飾件網格層。同時提供「沖刷指數」讓產品設計者預測沖刷狀況,確保高品質模內裝飾產品的產出。藉由分析除了可以預測出與實際結果相當吻合的流動波前,更因為考慮薄膜的熱傳效應,可以瞭解成型過程中的熱遲滯(heat hesitation) 現象,此現象正因為是裝飾層的熱傳導能力較差所造成。

圖4:非匹配模座網格與分析結果

圖5:PU 化學發泡成型制程的應用案例

圖6:模內裝飾分析產品表面溫度分佈

圖7:流動波前與實驗結果的比對

圖8:不同成型條件的沖刷指數結果比較

3D 金屬列印

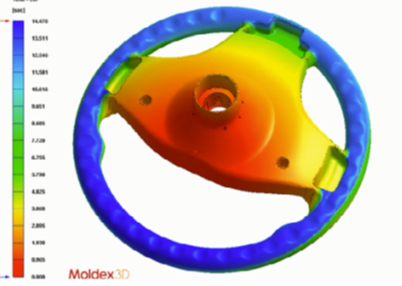

3D 列印則是另一個已經開始更改模具設計面貌的新技術。隨著各國供應商大舉切入這個領域,3D 金屬列印設備的價格節節滑落,金屬粉末的成本逐年降低,直接列印中小型模具已經成為完全可以實現的理想了。中大型模具也可以結合傳統模具製造工藝與3D 列印,消除加強肋與孔洞周邊的積熱問題。除了大幅減少所需加工設備的種類與數量之外,最大的優點就是冷卻水路設計的靈活度。 3D 隨型冷卻(conformal cooling) 可以輕易冷卻模具各個角落,不僅可以大幅縮減冷卻時間,更可以減少翹曲變形與產品表面的凹痕。

設計過程中,通過Moldex3D 提供的隨型水路生成功能(Cooling Channel Designer) 可以縮減繪製水路的時間,並且利用3D CFD 功能檢查每條水路是否達到足夠的紊流程度,以確保冷卻速率,並且估算所需的壓力與冷卻幫浦的規格。再以冷卻分析結合翹曲分析評估傳統水路與隨型冷卻二者在模具製造成本與量產時冷卻時間的縮減、品質穩定性的提升的生產成本與效益評估。誠如上面所述,全面使用3D 列印技術製造模具正在快速改變模具製造的風貌,並且引領隨型冷卻水路的普遍化。更多有關Moldex3D 隨型冷卻分析功能的介紹請參考本期專文「異型水路設計的好幫手」。

風起”雲”湧,迎向4.0

雲計算的潮流風起雲湧,不僅大幅帶動電子商務與人工智慧的發展,同時也逐漸成為CAE 軟體供應商與使用者思考下世代計算資源的投資與配置時的重要選項之一。在公有雲的設計資訊保密考量未完全消弭之前,許多企業已紛紛在企業內部採用叢集計算(Clustercomputing) 架構對應CAE 計算的巨量記憶體與計算時間的需求。

舉例來說,ANSYS 與ABAQUS 等知名軟體早已支援叢集運算,在數千顆核心上平行運算LS-Dyna 求解汽車碰撞問題更是汽車行業例行的分析驗證工作。同樣的,Moldex3D 亦領先其他模流分析軟體,可以通過串接多台標準PC 取得十數倍以上的計算加速,輕鬆滿足千萬元素等級專案的計算需求。倘若將同樣的配置放在雲上,就立刻可以滿足廣大用戶的計算需求,平日用量少或用量突增的用戶可采隨需使用(pay-per-use) 的彈性方式取得計算所需的軟體功能與

硬體資源。隨著智財保護、網路安全、傳輸頻寬等技術的日益成熟,企業也開始以更開放的光看待雲計算所帶來的優點,Moldex3D 即將推出的雲計算,值得所有企業關注。

當設計生產製造流程中有更多的企業成員運用模流分析提升企業競爭力之際,意味著更豐富的計算資料將被產出,結合現場即時量測的各項資料匯入企業寶貴生產經驗的大資料庫,成為企業邁向工業4.0 不可或缺的基石。 Moldex3D R15.0 的iSLM 模組將協助使用者管理、分析這些資料,協助企業探勘寶貴的設計與製造生產經驗。