■Moldex

序言

纖維強化複材的基本組成分為纖維和高分子基材。纖維主要負責承受負載,提高複材的剛性和強度;高分子基材則負責固定和保護纖維,並提供複材韌性及其他需求,如:耐腐蝕性和耐熱性。纖維強化複材的高分子基材可以是熱固性塑膠也可以是熱塑性塑膠,過去主要以Epoxy 和不飽和聚酯等熱固性塑膠為主,因為其具有較佳的機械性質與耐熱性。近年來由於材料性能提升、輕量化和環保法規的要求,以及成型週期和產能的需求,PP、PA 等熱塑性複材逐漸取代傳統的熱固性複材。射出成型是生產纖維強化熱塑性塑膠產品常見的制程。而非等向纖維排向對產品機械性質的影響,一直是個重要議題。大多數針對射出產品的非等向纖維排向觀察結果都發現,其典型層狀結構包括:皮層、外殼區域、核心區域等,排向的結果與產品的機械強度與可靠性息息相關。

此外,射出成型生產過程經常發生纖維斷裂,纖維長度對於機械性質、強度、硬度和衝擊力有很大的影響。

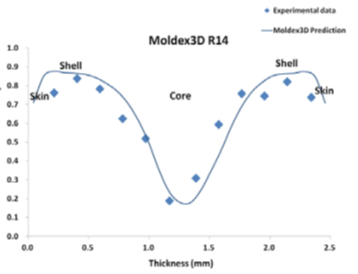

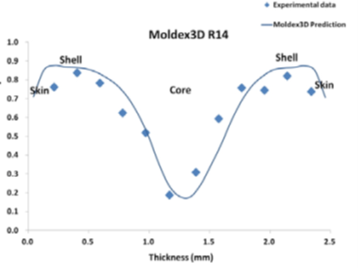

圖1:Moldex3D 對纖維排向分佈預測與實驗結果的比較

圖2:Moldex3D 的平均纖維長度分佈預測值與實際實驗結果一致

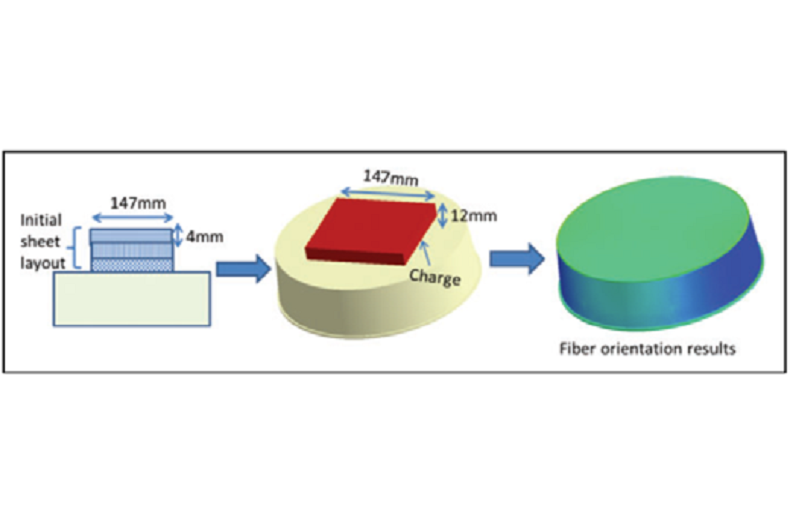

長纖維產品有許多優點,例如:優異的機械性質、更佳的耐衝擊和蠕變性能。若塑膠加工制程式控制制不佳,纖維長度有可能縮短50% 以上,例如平均從10 公釐縮短到2-3 公釐,大大降低了產品的耐衝擊力。除了短纖維複材之外,Moldex3D 也可以預測長纖維複材的纖維排向、長度斷裂與濃度分佈,以中心充填進入圓盤狀的模穴為例,纖維的初始長度13 公釐,實驗結果無論于纖維排向或斷裂長度預測上均和Moldex3D 的模擬預測十分相符,準確的3D 纖維排向預測與纖維長度結果對於進一步的產品翹曲及結構分析將有非常大的助益。基於正確的纖維排向預測,便可進一步結合Digimat-RP 模組估算材料的線性與非線性機械性質,集成ANSYS, ABAQUS, LS-Dyna, Nastran 等泛用結構分析軟體,精准預測經過注塑成形之後的纖維強化複材在不同使用負載情況下的變形特性,確保產品的品質。

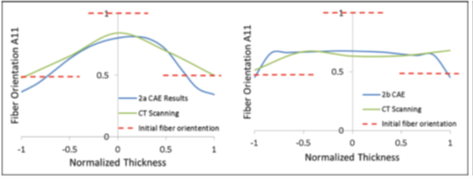

圖3:於兩個位置的纖維排向關於初始排向實驗與模擬比較(紅色為初始排向, 綠色為實驗結果, 藍色為Moldex3D 預測結果)

深入探討

除了射出成型之外,纖維強化複合材料也可生產出片材半成品,如:熱固性的SMC、BMC、預浸料或熱塑的GMT,然後再直接壓縮成型製成指定形狀的產品。壓縮成型是一種高產量及高壓力的加工方法,適合用來製造成型複雜且高強度的纖維強化複材,被廣泛應用在汽車部件,如:保險杆、引擎外殼、擾流板及其他更小更複雜的零件。通常是將預熱的成型材料置入開放加熱的母模中,合模後透過公模施加壓力迫使材料填滿整個模穴,維持壓力直到產品熟化或固化後開模即可得到產品。

與轉注成型或射出成型相比,壓縮成型的優點在於能夠以相對低的成本生產大型的複雜產品,並且產生較少廢料,因此適合較昂貴的材料;此外,其成型的壓力分佈也比較均勻。然而,其缺點是不同模次間的產品一致性較差,毛邊的問題也較難被控制,且並非所有的產品類型都適用。

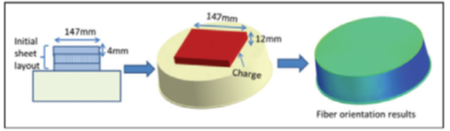

Moldex3D 與Toyota 汽車北美技術中心於2016 發表的期刊論文,其研究GMT 材料的初始纖維排向的影響。 GMT 材料由三層片材組成,每個片材可以有不同的排向,各種排向初始組合下,會對最終的產品之纖維排向有所影響。

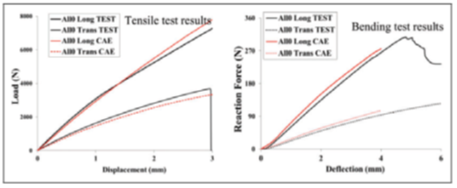

而Moldex3D 模擬可以得到與實驗相當一致的排向結果,且使用Digimat 與Abaqus 接續將非等向性材料性質處理後,類比應力負載情況,CAE 類比預測也與實驗相當符合,也說明這一套完整的類比流程可以協助客戶運用于優化纖維強化複材成型。

圖4:三層片材組成的GMT , 壓縮成型後比較排向結果

圖5:應力負載下的類比(Moldex3D-Digimat-Abaqus)與實驗吻合

參考資料

Yu yang Song et al., Effect of the initial fiber alignment on the mechanical properties for GMT composite materials, Journal of Thermoplastic Composite Materials, 2016