■麥士德福

序言

麥士福成立於2001 年,始終以客戶需求為導向,技術研發為核心秉持著提升中國模具注塑技術的理念下,逐步發展成為一家集熱流道,模具,注塑為一體的專業製造商,在深圳、昆山成立了兩家專業生產模具,熱流道工廠,致力於先進技術的研發,為我國的模具注塑行業提高了生產力。

現有熱流道事業部、P&C 薄壁模具、蓋子模具和醫療模具事業部、注塑事業部、ERP 管理軟體事業部等。在國內有28 個辦事處,產品覆蓋全國並遠銷歐美,澳洲,東南亞,中東等37 個國家和地區,目前,已在海處設立十餘個服務點。憑藉不斷革新技術實力與完善的ERP 管理體系,麥士德福贏得了全球的青睞。在近年重點發展的模具領域,大量引進德國,瑞士,日本等先進設備,確保高精度,高效率。專注於多腔疊層的日化與食品包裝類以及醫療模具的研發與制作,日化方面的多腔疊層模具,以及模內合蓋技術在行業內領先,疊層方面從之前的單腔模,發展到2+2,4+4,8+8,48+48,72+72,144+144 甚至 4+4+4 的三層疊模等,再加上熱流道的成熟技術,在國內是獨佔鰲頭。醫療方面更成功開發出96 腔,144腔和288 腔全熱流道模具。

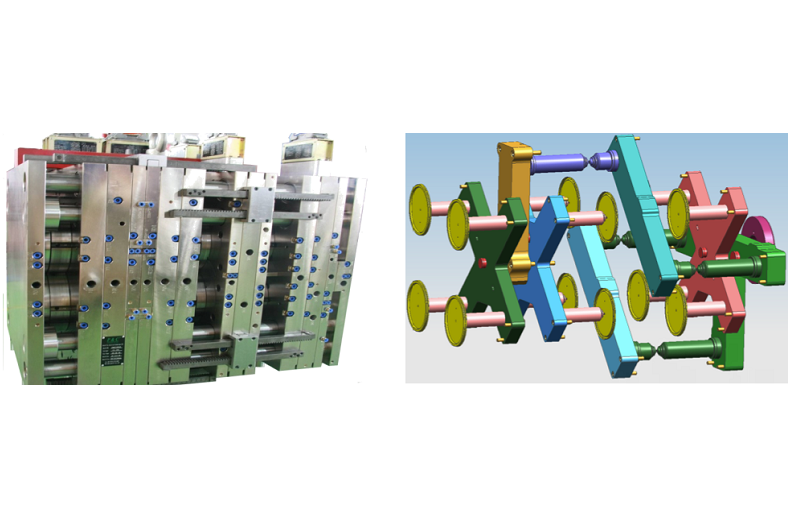

圖1:疊層技術+ 熱流道技術+3D 列印技術

疊層模技術+ 熱流道技術

疊層模的概念:疊層模具技術是區別于普通注塑模具技術的一種前沿技術,即在一副模具中將多個型腔在合模方向重疊佈置。這種模具通常有多個分型面,每個分型面上可以佈置一個或多個型腔。簡單地說,疊層模具就相當於將多副單層模具疊放在一起,安裝在一台注塑機上進行注塑生產。

疊層模具技術特點:

疊層模具生產效率超過普通的單層模具一倍或多倍,大幅降低注塑生產成本。從結構特點來看,疊層模將多副型腔組合在一副模具中,充分利用普通注塑設備便可滿足生產。模具的充模、保壓和冷卻時間與單層模具相同,再加上使用全熱流道,不但節省了冷料,在冷卻上也大大節省了時間,這就決定了迭層全熱流道模具的生產效率將超過普通單層模具一倍甚至多倍。

(疊層模具設計就是因為它們的生產效率遠遠超過普通的單面模具而聞名)

疊層模具可安裝在與單層模具相同的注塑機上,無須投資購買額外的機器和設備,從而節約了機器、設備、廠房和新增勞動力的成本。迭層模具製造要求基本上與普通模具相同。據統計,1 副雙層模具的製造週期比兩副單層模具的製造週期短5% ~ 10%。經生產驗證,疊層式注射模具結構設計合理、可靠,製品尺寸一致性好,模具費用降低30%,成型效率提高一倍或多倍。

疊層模具適合於大批量生產形狀扁平的大型製品,小型多腔壁薄製品,批量越大,製品生成本越低。

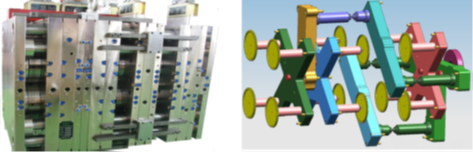

圖2:異形水路+3D 列印技術

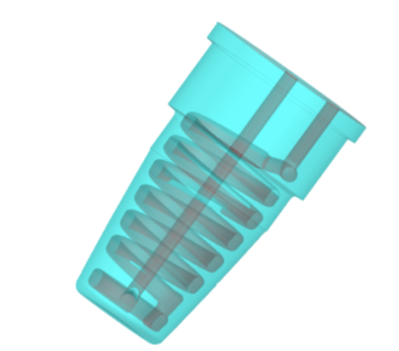

圖3:疊模及異型水路的應用

異形水路+3D 列印技術

模具的成型週期主要有充填時間,保壓時間及冷卻時間組成,但是要想縮短成型週期﹐冷卻時間成了關鍵。成型週期80% 要用於冷卻﹐模具設計良好的冷卻系統對提高生產率十分重要。可以說運水的設計是模具的心臟,運水的好壞決定了一套模具的成敗。近兩年來大家聽的最多也是最流行的一個名詞就是3D列印,那麼3D 列印怎麼樣才能更好的運用到注塑模具中,成了塑膠模具行業中最具有競爭力的技術了。

說到3D 列印大家都會想到——異形水路。異型水路的特點:設計自由,形式多變,形狀各異,空間利用率高。水道與模具型腔表面距離一樣,模具無冷卻熱點,冷卻效果好,降低冷卻時間,與統統的水路相比可節省30% ~ 40% 的冷卻時間。異形水路的位於模具內部,處於刀具的加工盲區,因此傳統的加工方法失效, 這就需要用到金屬的3D 列印了。但對於大件產品,可能還要用到真空擴散焊接技術了。

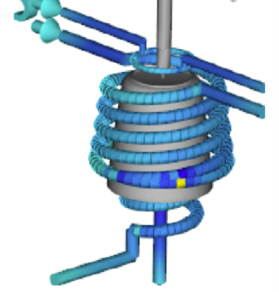

疊模及異型水路的應用

對於疊模,熱流道及3D 列印的技術應用大家應該都已經很清楚了,麥士德福不管是熱流道技術,疊模技術還是異型水路技術都已是非常成熟了,有很多的案例可供大家參考。以我司的6+6 的疊模一個杯子產品為例對比可以看出使用疊模的產能是普通模具的1。82 倍,使用疊模加異型水路冷卻的產能是普通模具的2。8 倍。異型水路的在熱流道膠口處的膠口套中應用也是非常的廣泛的,因熱流道膠口處如果冷卻不好的話很容易有熱量的積累,特別是對於高光面,透明料的產品,會產生各種問題,用3D 列印做出的運水效果非常好。