■劉文斌/型創科技 技術總監

射出件的表面浮纖現象

會與樹脂的流動性、補強纖維 比例含量、補強纖 維的長徑比與成品的厚度等條件有關。

射出件表面發生浮纖現象,主要原因是一般加纖塑料的黏度(流動阻力)會比純塑料來的高;換言之纖維補強塑料的流動性也會較純塑料來的差,加上纖維補強塑料的熔膠比純塑料冷卻更快,一接觸到成型模具表面的低模溫條件環境,也會在較短時間內發生冷卻固化定型,而且一般射出時流動波前的噴泉現像也會使塑料在靠近模面的位置產生纖維站立現象。所以一 般表面浮纖現象的原因,主要是在成品表面有補強纖 維以小角度站立。

樹脂熔膠與無機纖維的質量密度上的差異,會造成纖 維補強塑料熔膠在流動充填過程時,會有某種程度的分離趨勢,此將會造成浮纖現象。

射出產品表面浮纖之成因

射出充填時在產品靠近表面的高剪切區域,會因剪切升溫現象造成局部熔膠的黏度發生差異,接近產品表面熔膠黏度較低的區域,熔膠與纖維就容易發生滑動分離現象,纖維在此表面區域就容易逐漸累積,產生浮纖現象。 射出成品表面絕大部份是由於表面固化層與噴泉流場效應相互作用所形成,在噴泉流場的流動波前,纖維由內部核心層沿噴泉流場向表面層流動,在一般模溫條件下模具表面溫度較低,熔膠在此表面層將會瞬間固化凍住,使得纖維會以某一個角度斜插在表面層,如果後續的充填階段或是飽壓階段熱融膠無法將表面曾斜插纖維推倒,便會在產品表面形成明顯的表面浮纖現象

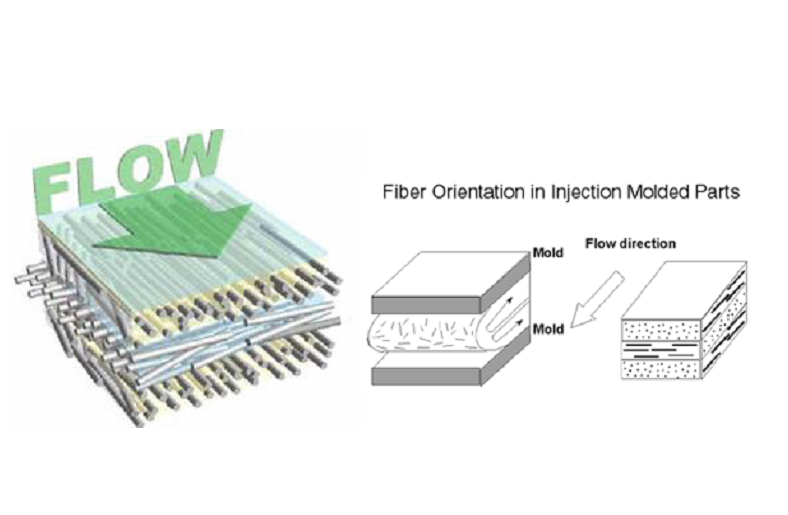

圖1: 塑膠流動方向與纖維配向

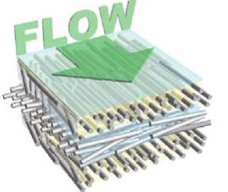

圖2: 噴泉流效應與纖維配向

浮纖改善方案

一般纖維補強塑料射出件要解決產品表面浮纖現象 時,可以藉由幾項方式來進行調整:

1. 調整纖維補強塑料的配方來降低產品表 面浮纖現 象。常見方式為取代法,將具有較大長徑比的玻璃纖維補強材,更換成長徑比較小的其他等級玻璃纖維補強材(即是更換較細或較短等級的玻璃纖維), 或是將玻璃纖維補強材(GF)的添加比例部分以較細的礦纖(MF)來取代,例如將30%GF的配方調整成10%GF+20%MF的配方,如此雖然產品的機械物性強度會稍降一點,但是可以有效降低浮纖現象。另外挑 選較適當的纖維補強材(例如適當的纖維表面漿劑處 理-sizing)也可以改善浮纖現象。

2. 配方中選用黏度較低的樹脂基材,可提升樹脂流動能力,熔膠較易維持在流動波前前端位置,當噴泉流動現象發生,此低黏度的樹脂熔膠也較易駐留在成品的表皮層,如此可使纖維浮出的現象減少。

3. 調整加工條件也可以改善成品的表面浮纖現象, 通常會使用較高的模溫條件。更進階的做法會應用變 模溫技術,因為此技術本質上已將噴泉流流場完全改變,所以在產品表面不容易出現纖維斜插的現象。

其他則可以藉由提高料溫、提高射速等方式,延長表 面固化層冷卻時間,也可減低表面浮纖現象。模具澆鑄系統的設計與浮纖現象的形成有著密切關 系。針對一般玻纖增強樹脂的流動性差,而且兩種組 分的流動性不一致的特性,模具設計中的流動距離不能太長,讓熔體快速充填型腔,保證玻纖能均勻分散, 避免發生淤積分層面而形成浮纖。因此澆鑄系統設計 的基本原則是採用大截面積的流道,流程宜平直和短。

如仍有少量浮纖現象,模具表面曬紋也可以有摭蓋作 用。此外,模具要有充分、均勻的冷卻水道以確保通 熱油後,模具產品表面的模溫一致。

生產工藝首先是料筒溫度。由於玻纖增強塑料的熔融 指數比非增強塑料低30%~70%,流動性較差,因此 料筒溫度要比純尼龍 66 高出 10-30℃。 PA66+GF 的 熔融溫度為275-280℃,最高不超過310℃。如料溫 過高,雖然流動性有所提高,但也容易出現材料分解 及產品燒焦等問題。

其次是模溫 ,PA66+GF 的模溫在 110-140℃。如模溫 太低,易出現走膠困難,產生浮纖;如模溫太高,易出現成型週期過長,產品燒焦等問題。總之成型工藝上可採用高料溫、高模溫、高壓、高速、低螺桿轉速 注射,對改善浮纖現像比較有利。

材料的選擇從原料入手,選擇材料時尼龍黏度在力學 性能許可的範圍內盡量選擇低黏。 IXEF PARA芳香族尼尤材料雖然纖維成份達到50-60%,加工時的流動性很好,容易做出表面光滑亮麗的產品。另外也可以從助劑入手,目前助劑解決浮纖,主要是加強玻纖的流動性,增強玻纖與樹脂的結合能力,還有一些專用方法,例如使用特殊染料把玻纖染黑(只適合黑色尼龍)。

表面很光亮的助劑,如矽氧烷、改性的酰胺 類聚合物、玻璃微珠、相熔劑、特種色母(能把玻纖 染黑),對浮纖情況都會有所改善。也可以考慮加一些 PA6來增加材料的流動性。

圖3: 產品表面浮纖明顯

圖4: 產品無明顯浮纖現象- 明顯改善