■邱耀弘博士/ ACMT

前言

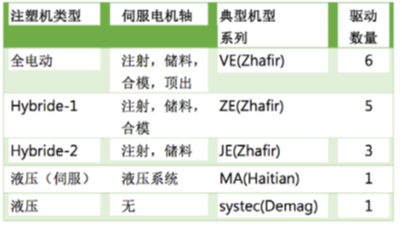

近年來,隨著PIM行業產品的複雜性和精密性要求不斷提高,對射出機提出越來越高的要求,電動射出機以其精、快、穩、省的特點正在以前所未見的速度快速地對原有的液壓式射出機的進行替換和更新。在分析電動射出機的優勢前,我們需要了解一下目前流行於時下的射出機類型,如表(1)所示: 射出機有六大動作,分別是:

每一次射出循環都要動作的注射、儲料、合模、頂出四大動作以及相對不常用的調模和座移。

所謂全電動,即是這六大動作,每一個動 作都由一個單獨的電機及相應的執行機構完成,而液壓 系統則是通過液壓油來驅動相應的執行機構來完成每一 次動作。

所謂的混合動力型,則是將全電動射出機中一個或幾個相對要求較低的動作軸改為由液壓系統驅動,這樣則兼顧了射出機的表現性能以及經濟性,是目前最流行的設計方式。 JSW每年生產和銷售2000台以上的鎖模力從 30t到3200t的各種類型的全電動射出機,並積極為客戶量身定制提供豐富的解決方案。

電動射出機的優勢

相對於液壓式射出機,電動射出機具有以下優點:

• 精密性

精密性是電動射出機相對於液壓射出機最重要的一個優勢,由於電動射出機的主要動作都是通過一個單獨的伺服電機帶動精密滾珠丝杆來完成的,滾珠丝杆的位置精度可以達到萬分之一以下,位置精度效果會遠優於通過長距離液壓油迴路控制動作的液壓機。同時,與液壓射出機的壓力控制方式相比,電動射出機注射壓力是通過一個高精密的壓力傳感器直接連接到螺桿尾部,減少了中間環節造成的誤差,因此電動射出機的壓力精度亦遠優於液壓射出機。

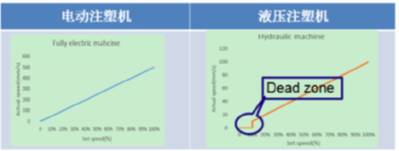

另外,由於滾珠丝杆與射出機螺桿之間是完全的剛性連接,注射速度的控製完全由伺服電機通過滾珠丝杆控制,可以方便地實現全程的線性控制,而液壓系統在超低速狀態下是屬於完全不受控的“死區”(Dead zone),因此電動射出機在射出速度精度亦遠優於液壓射出機。

如圖(2)所示:由於電動射出機在位置、壓力、速度等各方面的精度都遠優於液壓射出機,PIM行業所要求的高精度注射成型可以在電動射出機上輕易的實現。

表1:時下流行的注塑機類型

圖1: 這是在用戶端的實績 – 潮州三環,國內陶瓷注射成形(CIM) 工廠,一望無際的長飛亞全電動機的車間

• 快速性

效率,最直觀的表現為速度。電動射出機的注射速度 一般為液壓射出機的兩倍以上,高速注射既可以滿足 精密薄壁製品的需求,又可以提高效率和提昇機台的 通用性。同時,由於電動射出機是多動力驅動系統, 各動作之間具有獨立性,所以可以輕易地實現各種複合動作,既提高了效率,又拓展了機台的應用範圍。

• 穩定性

高精密度的位置控制同時帶來很高的位置重複精度, 這在製品上即體現為製品的穩定性。同時,由於電動 機採用的全部是機械傳動,設計載荷也遠超實際應用 中的載荷,保證了長時間正常運轉的穩定性。避免了 液壓射出機經常會遇到的油溫變化,長時間使用油質 變化,及液壓油缸、活塞老化,液壓閥磨損等造成的 製品品質波動,質量不穩定等問題。

• 節省性

電動射出機的節省性主要體現在兩個方面,第一是能耗節省,根據統計,傳統液壓射出機在油壓控制損失, 管阻,閥阻等流動損失等造成的能耗損失高達30%以上。根據歐規標準測算,電動射出機比傳統液壓式註 塑機節能60%以上。電動射出機的節省性第二個方面是長期使用維護成本節省。傳統的液壓射出機的全部動作都通過液壓迴路實現,高精度射出中對油的品質有一定的要求,一般要求1~2年必須整機更換液壓 油。且液壓系統中軟管,油缸的磨損,密封件的老化 等等都會造成維護費用的提高,甚至造成設備停機, 影響生產進度。電動射出機則避免了上述問題,相對 使用壽命更長,可靠性更高,維護成本很低。

圖2: 電動注塑機與液壓注塑機的速度精度比較

結論

電動射出機以其精、快、穩、省的特點,完美地契合 了PIM行業對高性能成型機的要求,在進入這個行 業之後,就快速地佔據了很高的市場比例。其中以全球規模最大的海天集團下屬的高端品牌長飛亞ZE系列電動機表現最為出色,在各進口品牌設備的圍堵之下,長飛亞品牌的在德國技術團隊和中國團隊的共同努力下,成功地進入了國內外諸多PIM廠商的工廠, 並持續地提供出色的表現和服務。 ■