■商智苑/梧濟工業

前言

金屬粉末注射成型技術(Metal Injection Molding,MIM)是總合塑膠成型工藝學、高分子化學、粉末冶金工藝學和金屬材料學等多方學理技術而形成的生產方式,利用模具可射出成型胚件並通過燒結快速製造高精度、高密度、三維複雜形狀的結構零件及具有特定功能特性的制品,其產品廣泛應用3C 通訊領域、生物醫療器械、辦公設備、汽車、鐘錶業、航太零件等工業領域。

金屬粉末射出技術,不僅可減少傳統粉末冶金工藝工序、無切削或少切削,而且克服了傳統粉末冶金工藝制品常見材質不均勻、機械性能較低、不易成型薄壁、複雜結構的缺點,特別適合於大批量生產小型、複雜以及具有特殊要求的金屬零件。

餵料、結劑、混煉、金屬射出成型( 模具) 、擺盤、脫脂、燒結、後熱處理作業為常見的的金屬粉末射出工藝流程,對於高精密金屬粉末射出零件而言,從合金餵料選擇、和金分散度、拌粉黏度、脫脂、燒結脫碳熱處理、模具系統精度及應力分佈均攸關高精度金屬粉末射出產品的高密度強度、韌性、延展性、導電導熱性、尺寸安定化的品質要求。

MIM 合金粉末特性分類

MIM 以類似塑膠射出方式成形,首先將固體粉末與有MIM 以類似塑膠射出方式成形,首先將固體粉末與有機粘結劑均勻混練,經造粒後在加熱塑化狀態下( ~150℃ ) 用注射成形機注入模腔內固化成形,然後用化學或熱分解的方法將成形胚中的粘結劑脫除,最後經燒結緻密化得到最終產品具有精度高、組織均勻、性能優異,生產成本低等特點。粉體細微性大小、分佈均質性將攸關燒結後MIM 產品的機械性質,MIM 常採用的粉末顆粒尺寸一般在2~20um;從理論上講,顆粒越細,比表面積也越大,易於成型和燒結。而傳統的粉末冶金工藝則採用大於50-100um 的較粗的粉末,因此,MIM 零件由燒結後的密度與強度皆比傳統粉末冶金更高。

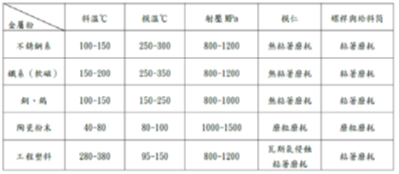

常用的粉末金屬材料,分為不銹鋼系、鐵系( 軟磁)、銅鎢系、陶瓷等類,其中又以不同化學合金當量比例細解區分,鐵基,低合金,高速鋼,不銹鋼,鎳基合金,高硬質合金等,如表1 所示。

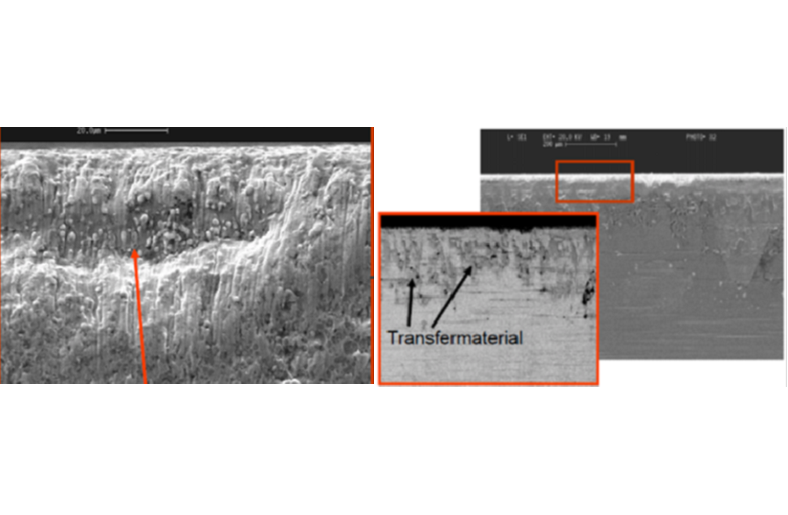

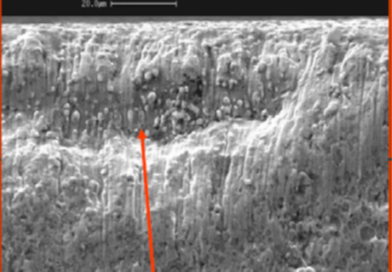

圖1:磨粒磨耗(Abrasive Wear),模具鋼表面熔蝕狀態, BOHLER Edelstahl 技術手冊

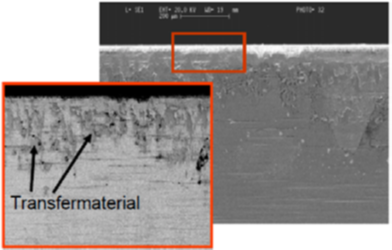

圖2:黏著磨耗(Adhesive Wear),模具鋼表面黏著形貌,BOHLER Edelstahl 技術手冊

MIM/PIM 常見的模具失效分析與對策

金屬粉末射成型工藝(MIM) 可直接成型薄壁、複雜結構件,製品形狀已接近最終產品要求,MIM 零件厚度<3mm 的零件,尺寸公差一般保持在±0.05mm 左右,模具精度公差則需±0.005-0.01mm。在金屬粉末射出過程中,有時會因模腔壁與粉末以及粉末與粉末之間的摩擦力,使得模具表面容易產生黏著磨耗、磨粒磨耗等失效模式,進而影響金屬粉末射出品在尚未脫脂燒結前的產品品質品質,模具表面微量磨耗常在金屬粉末射出工藝中常被忽略。模具失效表面形貌如圖一所示。

另外常見的模具失效是金屬粉末射出產品的尺寸不穩定性,也就是高精度尺寸要求的MIM 產品常發生每批量產品,常發現不規則的尺寸變形變吋,常常挑戰臨界公差要求(±0.005mm),使高精度尺寸要求的MIM產品品質可靠度難以掌握。

從金屬粉末模具系統來看,除了餵料拌粉粉末細微性及分散度所帶來的合金燒結後偏析問題外,最重要的是模具系統中,螺杆、模仁耐磨性及抗壓強度要求外,最重要的是模座的抗壓強度及硬度上的考慮,以金屬粉末射出壓力800-1000Mpa 來說,螺杆需采硬焊合金噴塗表面硬度HV2800 以上,模仁抗耐磨性,選擇含有高V,Cr 高耐磨耗合金工模具鋼,減少模具鋼磨粒磨耗如圖1 所示,及黏著磨耗如圖2 所示,熱處理硬度依不同餵料合金調整,HRC:53-60 為適用硬度,抗壓強度2600N/mm2,高熱傳導係數36W/mk 以上,抗高溫強度400℃以上,避免模仁硬度軟化;模座模具鋼材料選擇部分,需考慮高熱傳導性28W/mk 以上,抗壓強度1400N/mm2(HRC:40) 以上,主要考慮模座抗壓強度攸關量產時精密模仁尺寸精度維持,減少應力分佈變化。

結論

金屬粉末射出(MIM),其實每個制程環節都是非常重要的,為了得到最終高密度、高精度、高強度、少後續加工的目的,每個環節都需非常仔細評估及研究,在MIM 制程裡最可惜的是在脫脂、燒結後才發現缺陷,因為此時的金屬射料已經無法再回收利用,對生產製造成品來說挑戰性大,因此千萬不可忽視在混煉、造粒、射出、拖脂、燒結熱處理、及模具系統應力分佈這些重要環節的重要性,提早預防缺陷才是解決缺陷的最佳方法,以達高可靠度MIM 產品高精度要求。■

表1 :金屬粉末射出模具常見失效