■Moldex3D

產業應用

Hot Runner Optimization 熱澆道在塑膠射出產品上的應用十分廣泛,舉凡保險杆、汽車儀錶板、液晶電視…等,均廣泛使用熱澆道模具。熱澆道模具成型時不會產生澆道廢料,具備節能省料和縮短開發時間優點。但也因為熱澆道系統相對複雜,時常遭遇溫度均勻度和塑膠熱裂解等挑戰。Moldex3D 提供模具設計工程師最佳仿真工具,可以獲得熱澆道成型中關鍵的溫度分佈資訊;使用者可以從中檢視制程並發現潛在問題,進而優化設計贏得國際競爭力。

熱澆道解決方案

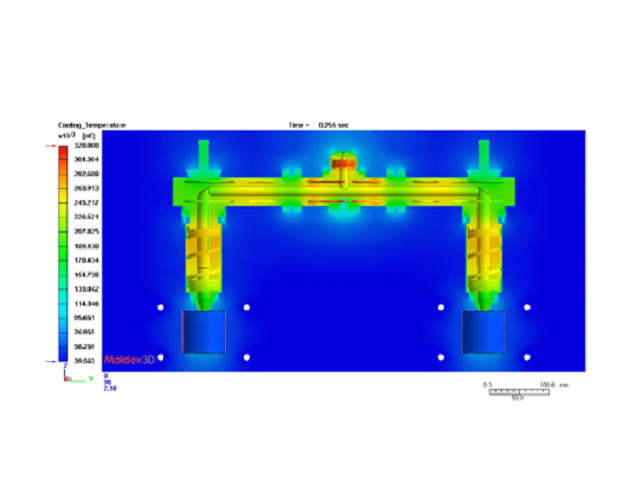

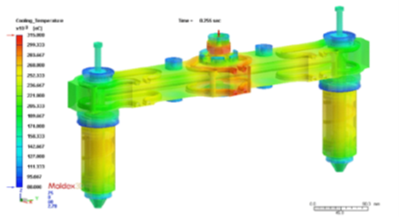

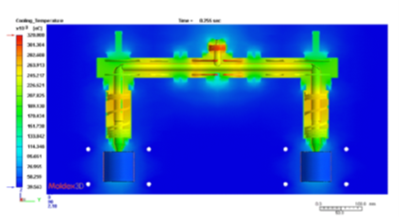

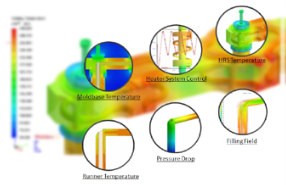

模擬熱澆道系統並可檢視在不同時間點,熔膠與模具溫度在熱流板、澆道和模座的分佈情形、驗證熱澆道系統和其他組件,如:加熱棒、熱流板和噴嘴等、檢視溫度控制與成型條件在制程上的影響,如射出壓力、鎖模力等、提前預測與發掘產品設計缺陷並做改善,如結合線、收縮變形等、探討熱流道內部黏滯剪切生熱的現象、預估熱流道在各區段中的射出壓力損耗情況。

善用穩態熱流道分析技術

在射出成型制程中使用熱流道系統,可提高生產塑膠產品的效率,因此近年來已被廣泛應用;若同時搭配多模穴設計,則可進一步節省製造過程中材料和能源消耗。雖然熱流道系統的單位成本高於傳統冷流道,但若應用在大量生產,將可有效降低整體成本支出,帶來較高的投資報酬率。如瓶蓋、化妝品容器等須大量製造的產品,目前皆已普遍引進熱流道系統。為了加速生產以滿足市場需求,製造者往往會在熱流道系統中添加更多的熱嘴。

3D 模流分析也常被用來驗證熱流道系統設計,協助預測剪切生熱及流動平衡現象。然而,由於多模穴設計的網格模型遠大于單模穴,若使用傳統模擬技術,常無法有效率獲得分析結果,因此使用者常采對稱設定或手動建立Hybrid 網格的方式,以縮短分析時間。儘管如此,當模穴數量過多( 例如大於64 模穴) 時,這些方法對於縮短分析時間效果仍然效果有限。

針對熱流道系統的模擬,Moldex3D 目前已被普遍應用於熱流道設計驗證,包括流道直徑和長度、流動平衡、壓力降及遲滯時間等。此外Moldex3D 進階熱流道分析模組則可以為進階的熱流道應用提供更深入的分析。至於要解決模擬時間過長的問題,最新版的Moldex3D R14 進一步提供穩態熱流道分析功能,可大幅縮短模擬時間達20 倍以上。

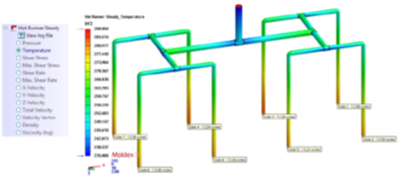

Moldex3D 穩態熱流道分析中,解決器可根據熱流道配置進行分析,以獲取各澆口的流率等結果( 圖3),提供使用者瞭解流動行為的寶貴資訊。透過穩態熱流道分析,使用者可偵測出潛在的流動平衡問題,以利及早做適當的設計變更,達到全面優化熱流道設計。

圖1:以十層六角柱網格建構三維網格模型( 左)以及流道系統( 右)

圖2:精密射出成型之Alvarez 鏡片( 左) 及其表面變形視覺化結果( 右)

圖3: 穩態熱流道分析結果

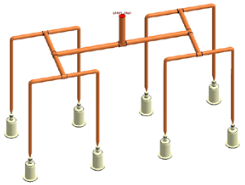

圖4: 有8 個熱嘴的熱流道案例

圖5: Hot Runner Optimization

圖4 為有8 個熱嘴的熱流道系統;以穩態熱流道分析進行模擬,只需要8 分鐘即可完成分析,但若以一般流動分析進行模擬,則須耗費2.6 小時,速度相差20倍。此外,從表中也可看出,穩態熱流道分析雖然模擬時間縮短,但壓力降的分析結果(39.90MPa) 仍非常接近流動分析結果(39.72),二者差距小於1MPa。由上述案例可知,穩態熱流道分析不只能帶來高精確度的模擬結果,更可大幅縮短分析計算時間,讓使用者在有限的分析時間裡,有機會充分進行設計變更,完成提高熱流道系統開發效率、節省模具修改及材料成本。■