前言

全球能源與環保問題日益突出,汽車輕量化進程備受關注,中國確定了2020年乘用車平均油耗降至5.0 升/100公里的目標,《中國製造2025》提出“節能與新能源汽車”作為重點發展領域,並將輕量化作為汽車產業重點發展方向之一。輕量環保已成為當前汽 車企業的迫切需求。隨著《中國製造2025》與“德 國工業4.0”的戰略合作加速對接,標誌智能製造時 代已經到來。汽車產業作為製造業中技術含量、智能 化程度、產業集中度較高的代表,在工業4.0時代, 汽車產業的轉型升級顯得最為迫切和重要。

CHINAPLAS 2017國際橡塑展迎合行業的強勁需求, 圍繞 “綠塑創新‧智造未來”的展會主題,致力為汽車行業提供更專業、更有針對性的輕量環保、持續創新、智能化等解決方案。

新材料新工藝讓汽車更輕更強

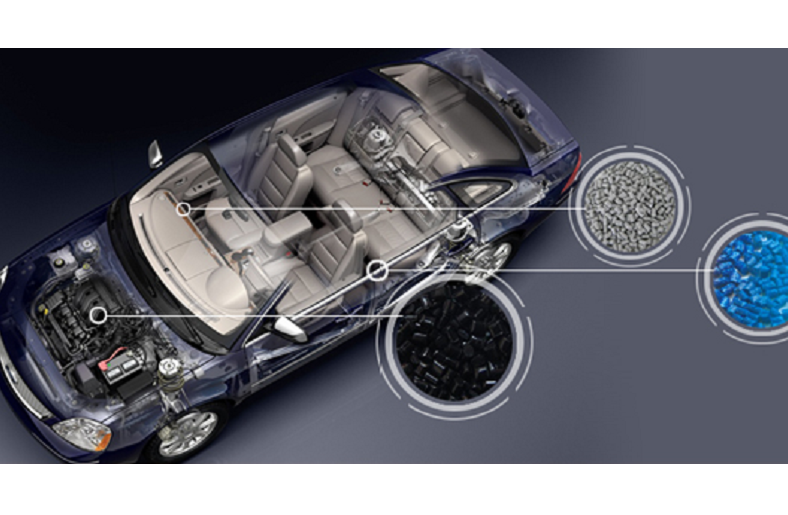

相關數據顯示,汽車輕量化與能耗消耗有著直接關系。傳統燃油汽車整備質量每減少100公斤,百公里 油耗可降低0.3-0.6升;對於純電動汽車而言,整備 質量每減少100公斤可以增加續駛里程10%,節約電 池成本15%到20%。輕質材料的應用是實現汽車輕 量化最直接有效的方法。

參展多年CHINAPLAS國際橡塑展的中廣核俊爾新材 料有限公司將於展會上帶來65%連續玻璃纖維增強 聚酰胺6單向預浸帶,該產品的特點在於高玻纖、高強度和高模量,能在某些領域代替金屬材料,推動國 內輕量化進程和高性能連續纖維增強熱塑性複合材料 的應用。產品可應用於輕量化需求的汽車零部件,如 腳踏板、座椅骨架和前端框架局部補強等。

發動機周邊塑料的應用可以減輕汽車質量和提高燃料 經濟性。屹立(蘇州)工程塑料科技有限公司將展示其高性能尼龍,該材料XS系列解決了PA材料的高吸濕、翹曲的問題,能充分地替代金屬,是汽車減重的優良解決方案,並具有良好的耐腐蝕性。 XT是耐高 溫的PA系列,最高HDT可達310℃,長時間的RTI 值能達到150℃,廣泛應用於汽車發動機部件以及電 子電氣的耐溫、絕緣部件。

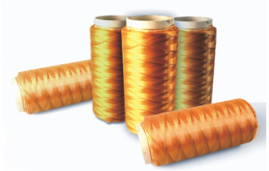

另一展商深圳科聚新材料有限公司以濕法兩步法工藝生產的聚酰亞胺纖維,較傳統一步法生產工藝,耐熱性方面提高近100度,強度方面提高一倍以上,克服了傳統工藝耐熱性與可加工性的矛盾,滿足其對高強度和高耐熱性兩方面的應用。

浙江凱華模具有限公司將展出的MuCell微發泡注塑是一項革新的精密注塑技術,可顯著減輕製件的重量、縮短成型週期,並極大地改善製件的翹曲變形和尺寸穩定性。

目前,汽車製造產業正朝著安全舒適、輕量環保、節能降耗、高效、精密、智能的方向發展,工程塑料、 碳纖維及熱塑性複合材料等在汽車領域的應用市場迅速擴大;環保級別高的添加劑和助劑等材料的需求逐漸增加。

分享會上,巴斯夫(中國)有限公司陸劍波和鄭宗傑 兩位博士,分享了“汽車內飾未來的需求及發展方 向”,不僅展示了汽車內飾技術趨勢,也提供了相應 的技術解決方案。

震雄集團有限公司大客戶銷售經理鬱軼華先生帶來了“汽車工業上的實用技術交流”, 通過汽車玻璃鑲邊、模內裝飾、Y型雙射台、脫離式哥林柱等案例分享,讓與會者更加了解在工業4.0背景下,汽車工業實用技術的新突破。

圖1:65% 連續玻璃纖維增強聚醯胺6 單向預浸帶

圖2: 高耐熱高強度聚醯亞胺纖維,耐熱性方面提高近100 度

升級“智能裝備專區”推動汽車產業轉型升級

作為體現國家綜合工業實力水平的汽車產業,在工業 4.0時代下無疑成為製造業產業升級的先導陣地。推 進智能製造,助力汽車行業轉型升級,提高生產效率 和產品質量,成為眾多展商和觀眾的熱切關注點。 ■