■MOULD-TIP

序言:

在近年重點發展的模具領域,大量引進德國,瑞士,日本等先進設備,確保高精度,高效率。專注於多腔迭層的日化與食品包裝類以及醫療模具的研發與製作,日化方面的多腔迭層模具,以及模內合蓋技術在行業內領先,迭層方面從之前的單腔模,發展到2+2,4+4,8+8,48+48,72+72,144+144 甚至4+4+4 的三層迭模等,再加上熱流道的成熟技術,在國內是獨佔鰲頭。醫療方面更成功開發出96 腔,144 腔和288 腔全熱流道模具。

熱流道在MIM 成型技術中的應用

金屬粉末成型在目前是一個流行詞,已被廣泛應用於電子資訊工程、生物醫療器械、辦公設備、汽車、機械、五金、體育器械、鐘錶業、兵器及航空航太等工業領域。國際上普遍認為該技術的發展將會導致零部件成形與加工技術的一場革命,被譽為“當今最熱門的零部件成形技術”和“21 世紀的成形技術”。麥士德福在熱流道技術上不但走在競爭對手的最前列而且把在熱流道中出現的難題一一進行排除並找出最佳的解決方案,直至今天已成功做了有上千套的系統,為金屬粉末成型技術的進步起著推動的作用。

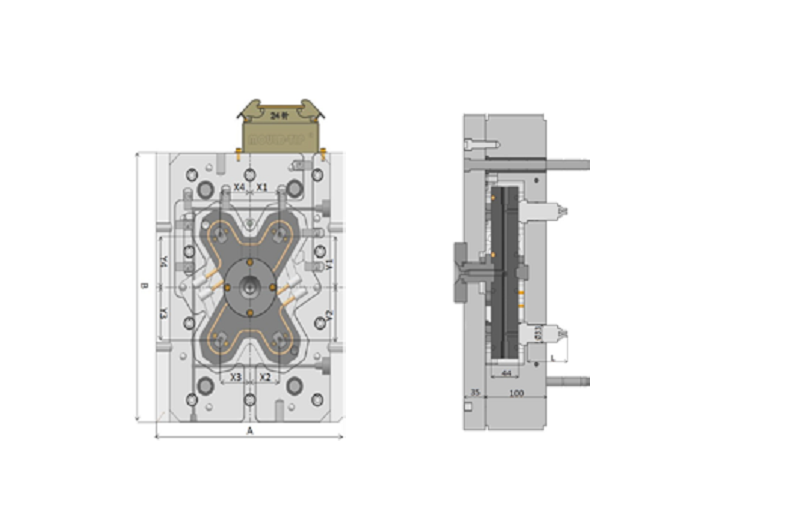

圖1: 調整使整個系統的壓力差控制在1MPA 以內。

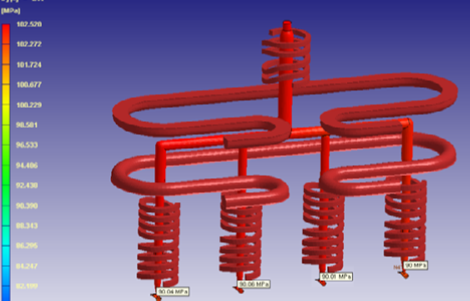

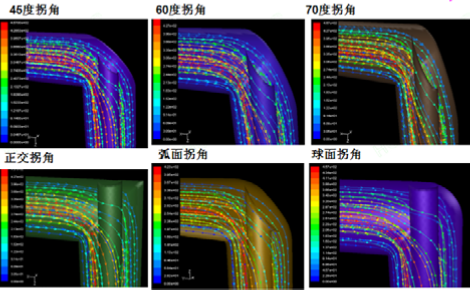

圖2: 壓熱流道塑膠不同拐角處流動軌跡線

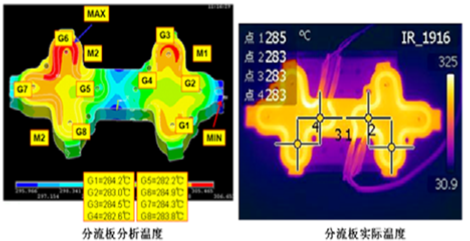

圖3: 從理論上利用熱分析,保證溫度均勻及用紅外儀拍攝實際溫度,驗證溫度

熱流道在MIM 成型技術中的優勢

可以節約材料成本: 對於昂貴的金屬粉末材料價格, 使用熱流道可以節約很大的材料成本。提高生產效率: 注射成形零件的成形週期,時間最長的是冷卻時間。冷流道在設計時,流道橫截面設計比該注塑製品的壁厚尺寸要大,所以冷流道內熔體比注塑製品冷卻時間長,而使用熱流道系統後不需要流道冷卻,冷卻時間將會縮短從而提高生產效率。

延長模具使用壽命:在注射成形過程中,金屬粉末和粘結劑的混合料對模具的澆注系統和成形零件具有磨粒磨損作用,使用熱流道系統可以降低注射壓力,也就降低了模具的磨損量, 提高了模具的使用壽命。

MIM 熱流道技術難題解決方案

金屬粉末和粘接劑(POM)的混合料具有良好的導熱性,混合料凝固快, 熱量損失大,所以對於溫度控制要求會很高. 通過理論資料及實際資料使分流板的每個出膠點的溫度控制在5 度以內 。

金屬粉末注塑對於模具及熱流道的磨損是非常嚴重的,所以這就要求在模具及熱流道的材料使用上要具有很好的耐磨性及光潔度以提高模具及熱流道的壽命及防止碳化現象的產生。

‧ 通過理論計算熱流道系統藏膠量、各種分析得到合理的流道大小,防止材料分解‧ 流道轉角處做特殊結構防止死角及壓力損失來提高耐磨性,因壓力越大磨損越嚴重

‧ 特殊設備拋光保證流道光潔度及特殊的清洗工藝使流道順暢乾淨,提高光潔度來減少磨損

‧ 計算系統所需功率,並用熱分析防止局部溫度過高導致材料分解

‧ 進口合金材料使我們熱流道在保證熱量的同時又大大提高了耐磨損性

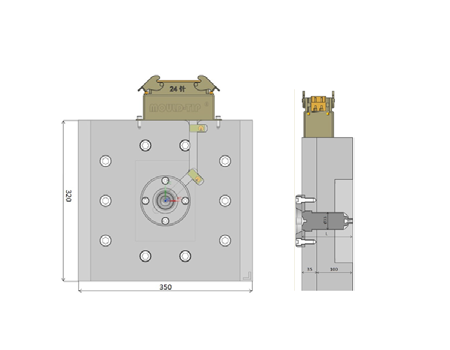

圖4: 單頭咀

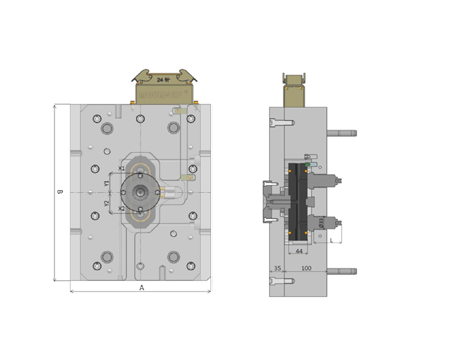

圖5: 一出二熱半模系統

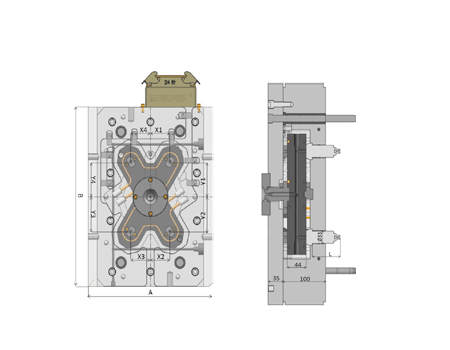

圖6: 一出四熱半模系統

技術升技——標準化

對於MIM 的熱流道技術,經過我司前期的研發到技術難題的解決再到熱半模標準化,我司已有豐富的經驗,針對金屬粉末易磨損及易堵料的特性,特製定單頭咀,一出二,一出四熱半模開放式大水口熱流道標準。■

聯繫方式

網址:www.mould-tip.com