■鄧文輝/ 倍智信息

養子不教,誰之過? 養模不護,誰之錯?

模具是公司重要資產,人人都知道。模具的開發過程,其工藝技術是非常繁複,人人都知道。模具需要經過多次試模才能達到合乎品質的生產水準,人人都知道。不過,大部分的公司都在模具交付生產後,如何好好保護模具、保養模具及延長模具壽命,卻不知道!

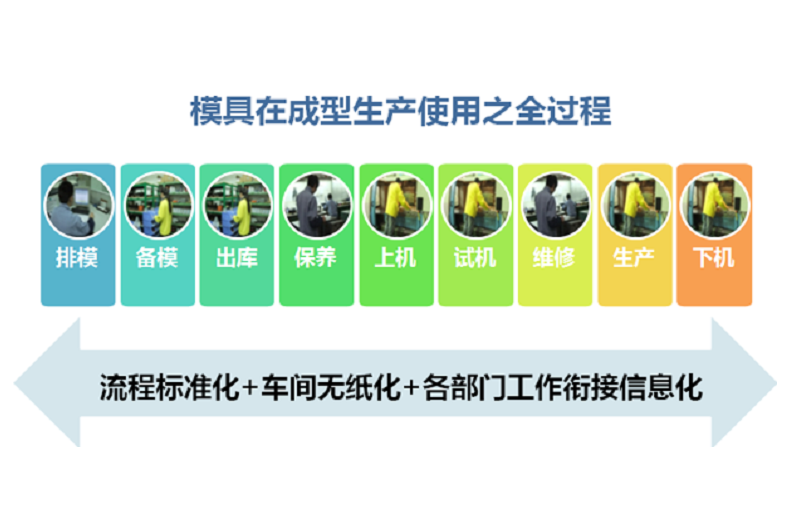

首先,我們可以模具在成型工廠常遇到的痛點:

- 模具在哪裡? 模具是否可用? 使用哪個模具更合適?

- 模具計畫成型週期是多少? 如何縮短模具調參時間?

- 模具異常,是否影響交貨? 是否有可用的備品模替換?

- 模具生產中達到保養模次, 是下機保養還是繼續生產?

- 模具保養模次如何定義更合理?

- 模具異常是屬於設計問題還是保養不到位? 如何避免?

- …..

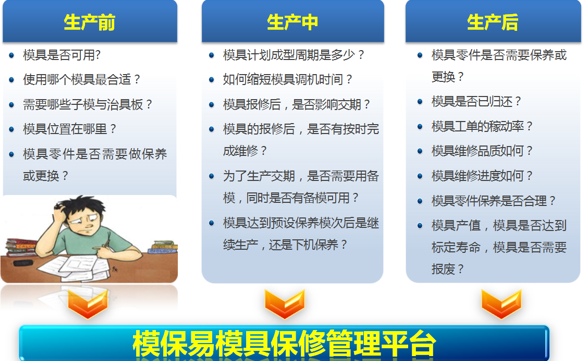

圖1: 模具成型廠常見痛點

圖2: 模具保修管理系統平臺

模具管理科學化與流程管理資訊化技術

針對這些痛點,【模保易】具備先進流程管理、移動資訊化與物聯網等核心技術能力,並且積累內外資企業多年應用與實戰經驗,解決這些痛點已有卓越成效。尤其在知名企業的支援及要求下,幾乎每個月都有創新思維,來促進系統的前進。這個力量使得模具保修保養的工作,成為解決過去傳統模具管理方式的顯學,如此長期的發展下去,必定精進企業在模具科學化管理能力的提升。

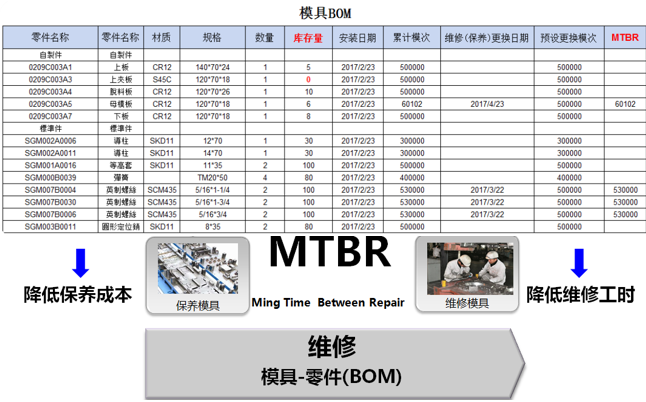

運用API 介面技術與【模管家】或其他系統以自動或半自動方式對接,完善模具台帳與模具零件(BOM) 建立,透由模具出入庫、試模申請與生產工單等資訊交流,進而透過物聯網技術擴展至模具生產、模具成型參數、模具保養及模具維修等資料獲取,形成智能化之模具完整履歷及模具壽命評估等結果,作為模具保修之管理決策。由於篇幅有限,略舉【模保易】的功能與成效分享給讀者:

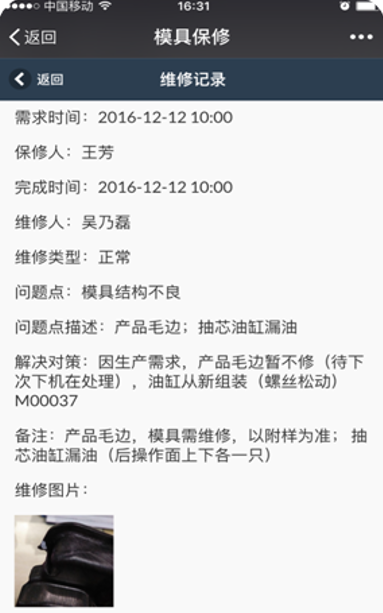

成效一:手機隨時記錄,微信及時通知。(PC 端與移動端資料同步時時更新)

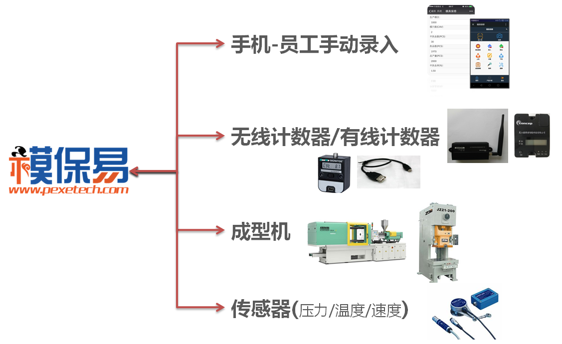

成效二:模具生產模次與成型週期支援多終端介面。

成效三:模具使用率及狀況資料分析

成效四:計算並自動更新最優模具保養預定模次,為人工智慧(AI) 奠定基礎隨著軟硬體科技與資訊化的進步,微信工具在國內已成為市場主流的溝通工具。【模保易】也運用此工具讓企業各部門在工作銜接上更順暢,回饋更及時。

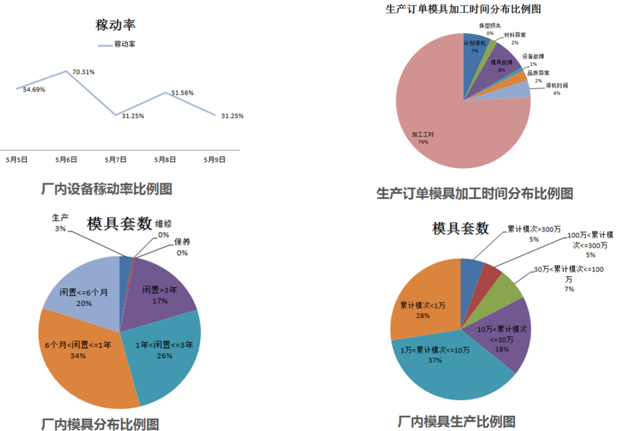

例如:生管提醒倉庫備模,倉庫很快回饋備模結果;成型工藝人員提醒維保模具報修,維保人員快速回饋維修結果等等,這些資訊即立刻生成了員工個人的”工作中心”在PC 及移動端資料上,時時查看,避免資訊不對等的狀況發生。這都在手指剎那之間!模具生產模次與成型週期採集,有4 種方式。第一種是員工以手機直接錄入,後三者均是【模保易】與硬體做介面,以物聯網技術實現與成型設備及感測器的對接,進而提高資料獲取的及時性與正確性。企業管理人員可以按成型設備稼動、模具閒置時間的長短、模具累計生產模次及生產訂單工時等四種方式,以不同角度瞭解廠外內模具的有效稼動狀況,包含提供模具報廢與複製模申請等模具的處理方式,這些重要參考資料都是為了完善模具生命週期與履歷管理,提供企業在人機料法環之決策依據。

MTBR(Ming Time Between Repair) 是模具在二次維修點的最短時間,這是模具生命週期與保養維修管理的核心關鍵。

【模保易】根據維修的內容(如,維修或更換新零件)來計算小保養或大保養的間隔模次及保養點檢內容,自動計算此時間範圍內的生產模次。幫助企業在減少模具維修的同時,又能合理安排模具保養,降低模具保養之成本。

圖3: 手機隨時記錄,微信及時通知。(PC 端與移動端資料同步時時更新)

圖4: 模具生產模次與成型週期支援多終端介面

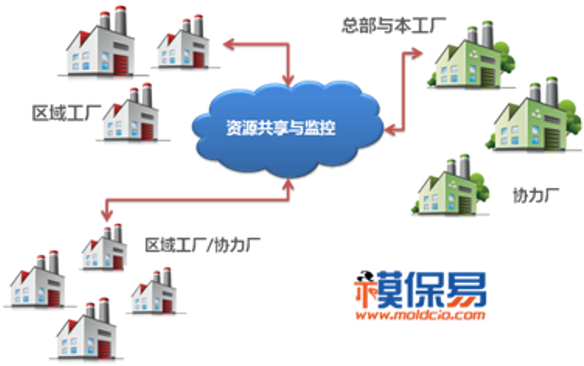

百分之一百共用與管理您公司的重要資產

運用【模保易】之企業雲端運算技術,在資料與資訊互聯技術支援下,透過大資料與人工智慧的應用,確實有效地改善產品生產交期及品質,更對於技術保持、人才素質養成及客戶服務的提升,起了很大作用。這些能力與物件,更涵蓋週邊的供應商代為生產與管理之模具及人員,這是在過去不可能的想法,如今真實做到! 近來,工業4.0、互聯網+、物聯網、中國製造2025,大資料及人工智慧(AI)…在這些熱門的話題下,對於模具製造與成型企業而言,終究都在為提高品質、降低成本、縮短交期而努力著。

而我們企業每天所面對是模具給與企業的大量資料,而企業要如何快速提取有效的資訊,進行資料匯總、分析及決策改善。企業想要防止的經濟損失與提升競爭力,就變得自然而然!魔鬼藏在細節中! 讓我們以心相連,一起努力~ ■

聯絡人:鄧文輝 經理

電子郵箱:jerry.hui@pexetech.com

圖5: 計算並自動更新最優模具保養模次,為人工智慧(AI) 奠定基礎

圖6:模具使用率及狀況資料分析

圖7: 企業資源分享與管理