■馬路科技

前言

模具是製造業的重要工藝基礎,在我國模具製造屬於專用設備製造業。中國雖然很早就開始製造模具和使用模具,但長期未形成產業。直到20 世紀80 年代後期,中國模具工業才駛入發展的快車道。近年,不僅國有模具企業有了很大發展,三資企業、鄉鎮(個體)模具企業的發展也相當迅速。

規模

經過30 多年的發展2 萬餘家模具製造企業( 其中規模較大的模具企業近5000 家) 和60 餘個全國( 中國模具工業協會) 和地區級的模具行業協會。

技術

我國模具技術水準也有了長足進步,CAD/CAM 技術已普及, CAE、CAPP、PLM、ERP 等數位化技術已有一部分企業開始採用,並收到了較好的效果,高速加工、並行工程、逆向工程、虛擬製造和標準化生產已在一些重點骨幹企業實施,我國的模具行業可以生產製造業所需要的幾乎全部類型的模具,部分模具的設計製造水準進入了國際先進行列。

產值

中國是模具製造大國,2016 年中國模具總產值達2200億元,出口模具50 億美元。近年,模具行業結構調整和體制改革步伐加大,主要表現在,大型、精密、複雜、長壽命、中高檔模具及模具標準件發展速度高於一般模具產品;塑膠模和壓鑄模比例增大;專業模具廠數量及其生產能力增加;“三資”及私營企業發展迅速;股份制改造步伐加快等。從地區分佈來看,以珠江三角洲和長江三角洲為中心的東南沿海地區發展快於中西部地區,南方的發展快於北方。

現有的大型模具企業,正在逐步實現以下技術:

(1)建立在CAD/CAE 平臺上的先進模具設計技術,提高模具設計的現代化、資訊化、智慧化、標準化水準。(2)建立在CAM/CAPP 基礎上的先進模具加工技術與先進製造技術相結合,提高模具加工的自動化水準與生產效率。

(3)模具生產企業的資訊化管理技術。例如PDM(產品資料管理)、ERP(企業資源管理)、MIS(模具製造執行資訊系統)及INTERMET 平臺等資訊網路技術的應用、推廣及發展。

(4)高速、高精、複合模具加工技術的研究與應用。例如超精衝壓模具製造技術、精密塑膠和壓鑄模具製造技術等。

(5)先進製造技術的應用。例如熱流道技術、氣輔技術、虛擬技術、納米技術、高速掃描技術、逆向工程、並行工程等技術在模具研究、開發、加工過程中的應用

(6)模具及模具標準件、重要輔件的標準化技術。

(7)優質、新型模具的研究與開發,如MIM 等。

(8)模具生產企業的現代化管理技術。

圖 1: 3D掃描精度越來越高能夠達到 5~8μm的精度

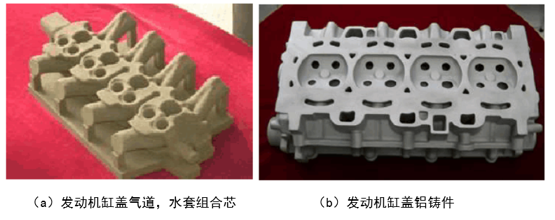

圖 2: 3D列印成型 , 提高組模精度 , 成型時間僅 19小時

模具的發展趨勢

- 模具設計CAD/CAE/CAM 正向集成化、三維化、智慧化和網路化方向發展 模具軟體功能的集成化要求軟體的功能模組比較齊全,同時各功能模組採用同一資料模型,以實現資訊的綜合管理與共用,從而支援模具設計、製造、裝配、檢驗、測試及生產管理的全過程,達到實現最佳效益的目的。設計軟體有NX 等,模流分析軟體Moldflow,Modex3D 等。普遍實現全3D 設計,加工。

- 模具檢測精密、高效和多功能方向發展現在大型或者高精度模具企業都配備了三座標等高精度檢測設備。不過隨著模具的複雜程度變大,交期短,現在迫切需要一種全新快速的檢測手段來滿足模具整個生命週期的管控。3D 掃描設備隨著這幾年的發展,精度越來越高,能夠達到5 ~ 8μm 的精度,完全滿足模具的檢測。並且結果的直觀可見,一目了然的得到整個模具全部尺寸。電極的檢測一直是模具企業很頭痛的任務,數量多,複雜,並且有放電間隙的存在,不容易判斷結果。使用3D 掃描檢測,可以直接扣除放電間隙的影響,得到實際的結果。模具作為製造技術與資訊技術相結合的產物和最佳表現平臺,在《中國製造2025》智慧製造的目標下,將成為“工業 4.0”的主流方向之一。3D 掃描設備,在國內佔有率最高的是德國GOM 的ATOS 設備。

- 3D 列印在模具行業的應用,實現快速模具製作3D 列印模具縮短了整個產品開發週期,並成為驅動創新的源頭。在以往,由於考慮到還需要投入大量資金製造新的模具,公司有時會選擇推遲或放棄產品的設計更新。通過降低模具的生產準備時間,以及使現有的設計工具能夠快速更新,3D 列印使企業能夠承受得起模具更加頻繁的更換和改善。它能夠使模具設計週期跟得上產品設計週期的步伐。這樣就進一步加快了產品開發的速度,提高了靈活性、適應性。在戰略上,它提升了供應鏈禦防延長期限和開發停滯風險的能力,比如從供應商那裡獲得不合適的模具。

(a) 為缸蓋氣道和水套的組合芯,利用3D 列印成型,提高了組模精度,成型時間僅用19 小時。缸蓋外模可用傳統方法製作,這樣就大大縮短了缸蓋的研發時間,從CAD 設計到缸蓋鑄件圖(b) 的完成只需約20天。3D 列印水路,可以實現任意形狀的冷卻通道,以確保實現隨形的冷卻,更加優化且均勻,最終導致更高品質的零件和較低的廢品率。此外,更快的除熱顯著減少了注塑的週期,因為一般來說冷卻時間最高可占整個注塑週期的70%。■