■信易集團

前言

典型的注塑工廠常包含由料流(原料的處理與輸送)、水流(中央水系統)、電流、氣流、物流及資料流程。每個由注塑成型加工出的產品,由自動化設備取出、後段加工,之後進行物流輸送,那麼在整個注塑生產過程中,如何獲知每個產品的成本?如何獲知生產每個產品的所有生產資料?如何才能最大程度實現智慧化生產?如果要回答以上的問題,則需要大量的即時資料為基礎,故完整的資料流程顯得尤為重要。德國率先提出的工業4.0 的思想為我們帶來了答案,也為製造業帶來了新思考,代表著第四次工業革命的到來。注塑工業4.0 是工業工程IE 與資訊技術IT 的完美結合,以智慧傳感為基礎,以雲計算大資料為承載、搭建智慧雲服務,提升行業的智慧化及資訊化水準。注塑行業作為製造業的一個重要部分,工業4.0 也在深刻的影響著注塑行業的發展。智慧注塑工廠是工業4.0 在注塑行業的重要表現。工業4.0 智慧注塑以智慧製造為核心,將傳統注塑工和資訊通訊技術進行深度融合,在整個製造過程、製造產品及生產設備上,都融入資訊技術,即時回饋、監控產品和設備的運行參數,並對整個製造過程進行優化,這對車間自動化和資訊化程度有了更高的要求,需要對車間成型相關設備及相關製造過程進行集中式管理,最終打通整體企業的資料通道,提高生產效率。成型工廠除了配備成型機之外,常配置多項輔機設備,如乾燥機、模溫機,冷水機、中央供料、整廠水電氣系統及自動化設備等。信易可為客戶提供智慧注塑工廠方案,該方案以工業4.0 智慧注塑為主軸,融合原料處理系統、水電氣規劃系統、自動化解決方案、sLink 的資料獲取技術及MES 系統等全球領先的軟硬體產品,為客戶提供整套注塑工廠“智造”解決方案。助推企業的資訊化與自動化管理,為客戶全面實現工業4.0 夯實基礎。

MES 系統

智慧注塑工廠方案包含注塑車間級MES 系統,通過對所有成型相關設備的聯網,實現對成型機及周邊輔機設備的資料獲取,製造流資訊資料搜集,組建資訊大資料庫,再結合客戶需求對這些大資料進行分析處理,以最直觀的形式展現出客戶需求(定制個性化報表),為企業管理層提供決策依據。系統綜合訂單管理模組,實現計畫單與機台、模具相關聯,可以根據各機台工作生產情況以及機台、模具維修保養時間合理安排訂單任務,從生產計畫直通機台生產任務。

系統還結合設備與模具維護保養功能,可根據設備與模具的工作時長或合模數,來自訂維護保養計畫,並且設置資訊通知,根據時間或者完成情況對資訊實現傳遞,從而完善車間的生產管理。該系統也可與ERP 系統充分進行資訊互通,實現完整的資訊流網路,最終為客戶提供先進的一體式的解決方案。根據注塑行業特點以及為了滿足成型工廠管理要求,系統主要劃分為設備監控、生產過程管理、異常停機管理、設備模具管理、自動報表、系統設置六大軟體功能模組。

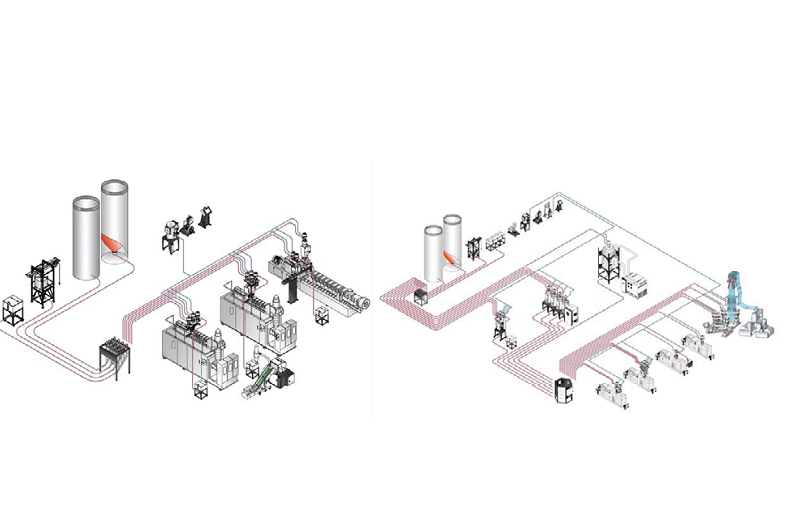

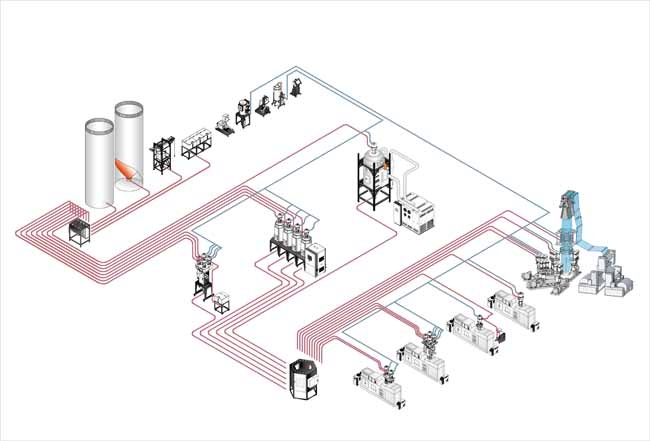

圖1: 中央原料處理系統

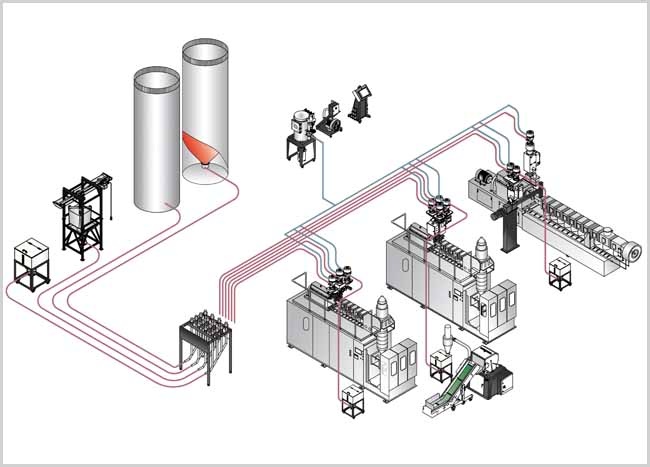

圖 2: 擠出吹塑系統

中央供料及整廠水電氣系統

本界展會信易提供全新中央供料控制系統,採用先進、高集成度的一體化控制器,極大提高了系統的抗干擾能力,系統採用匯流排型組網通訊,最大通訊距離可達300m,可以方便的對系統進行擴展,控制器也直接安裝於管道之上,簡便的一線式的安裝方式,通過HMI 人機界面,能夠直觀的監視供料狀態及控制相關設備。依託信易在中央供料系統方面的巨大優勢,我們也為客戶提供整廠水電氣規劃系統,為客戶提供省心省力的一站式交鑰匙服務。

sLink 基於網路的集成控制技術

該技術通過標準通訊介面將輔機的監控功能全部都集成到注塑機的操作面板中,實現了對注塑機和輔機的集中監控功能。該技術不同于傳統的遠端對輔機的開機/ 關機或溫度控制等簡易操作,而是對輔機控制器內所有參數的資料獲取和操作設定,可以遠端實現輔機本身的全部控制功能。與傳統注塑機和輔機單獨而零散的控制方式相比,集成了sLink 技術的注塑控制系統使整個注塑作業流程更加高效及智慧化,實現少人化生產,降低生產成本。

通過sLink 技術的不斷推廣,輔機設備與成型主機之間的聯繫將會更加緊密,從而實現輔機設備與成型主機設備隨插即用式的通訊連接,就像滑鼠與電腦的關係一樣,無需過多的額外操作,即可實現設備間的互聯互通,最終使客戶更省心。

自此,信易完成了智慧注塑整套智造的工廠方案,從工廠系統的頂層設計開始,通過ERP 系統的配置,MES 系統進行資料的採集與傳輸,至底層設備層面的智慧化,從設備的系統化配置到設備的單機配置。我們所提供的,恰巧就是您需要的。■