■金欣

前言

我們已經知道,通過SLM 技術可以列印出所需要的隨形水路,本文所介紹的是一種與SLM 不同的增材製造技術—- 基於LOM 的熱擴散焊技術。本文以 PVA TePla公司的擴散焊技術來闡述在LOM 在模具3D 隨形水路中的應用。PVA 公司是德國老牌真空設備設計製造企業,公司產品的核心關鍵字是真空、高溫和高壓,各類設備主要應用在高新材料的表面處理、提純以及焊接等。

圖1: 根據不同條件選擇加工方式

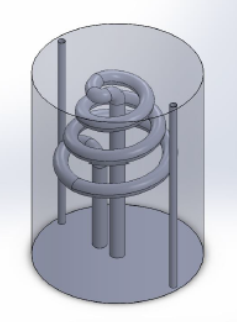

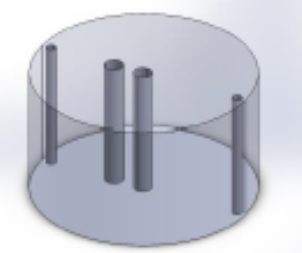

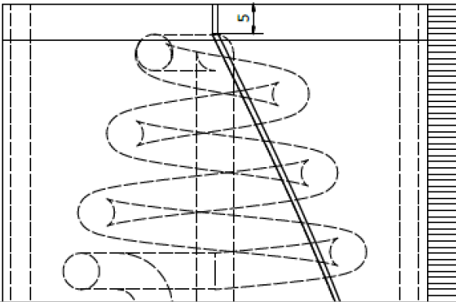

圖2: 分層切片

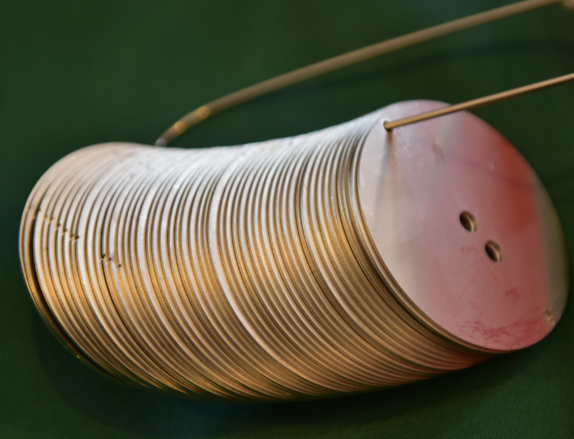

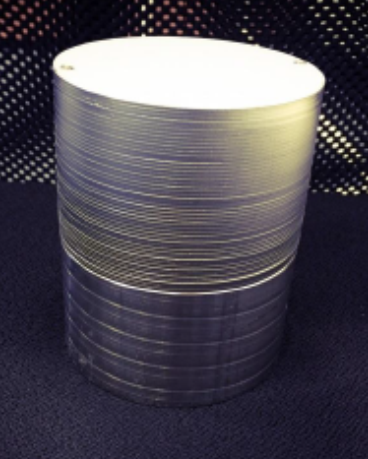

圖3: 金屬切片材料

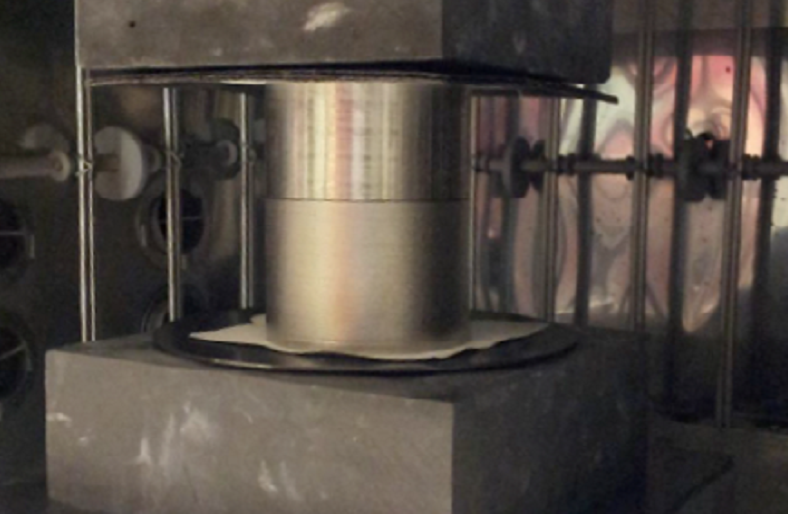

圖4: 真空熱擴散焊接

圖4: 焊結後的零件,機加工去除材料

真空擴散焊是一種新型的焊接工藝,可以不通過傳統的釺料輔助焊接直接將兩個或多個物體表面焊接在一起,而且焊後強度和焊合率更高。針對模具行業,真空擴散焊工藝是一個將是一個革命性的創新應用,它並不會代替目前已有的模具製造工藝如3D 列印和傳統CNC 加工等,但會是一個有效的補充。例如針對大型隨行冷卻模具的設計和製造,真空擴散焊工藝可以縮短模具設計週期、簡化模具設計步驟、不受材料種類的限制,提供模具的冷卻效率和強度、降低模具設計製造成本以及最終使用者的生產成本等等。但真空擴散焊工藝在模具行業還處於早期應用階段,模具設計人員需要儘快瞭解真空擴散焊的基本原理以及前後道工藝的要求,進而採用真空擴散焊的思維設計模具,這樣才會讓真空擴散焊工藝在模具行業體現最大的價值。同時,設計人員也要明確真空擴散焊設備的品質也是決定採用擴散焊工藝的模具的品質和性能的決定性因素,例如設備的壓力精度,溫度均溫性以及設備的工藝可重複性等。

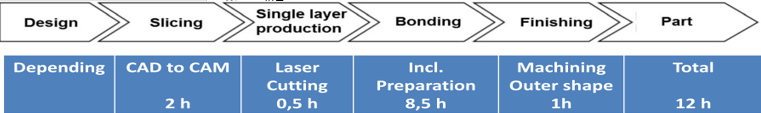

真空擴散焊的加工流程

產品設計——部件加工——焊前清洗——裝配——進爐擴散焊——出爐完成(如需外形處理或表面處理,可再進行二次CNC 加工或熱處理工藝)。基於LOM 的熱擴散焊即使用金屬薄板為材料,採用鐳射將三維零件的輪廓切割出來,進行去汙、去毛刺等處理後將二維層片堆疊起來,送入DB 爐進行焊接。

DB 爐具備高真空、最高1350 度以及150 噸載入壓力的工作能力,工作時溫度升至1000 度,焊接時間需要60 分鐘,整個過程迴圈8 小時可完成焊接。

模具的尺寸精度主要包括每層二維切片結構的尺寸精度和模具在厚度方向上的尺寸精度。每層二維結構的尺寸精度主要由片材保證,而模具在厚度方向上的尺寸精度則主要由真空熱擴散保證。由於每層板材的厚度達到了1mm,在製造完成之後,模具表面存在明顯的臺階,因此採用傳統的機加工手段對模具外形進行加工獲得最終產品。如圖一到圖五所示。

基於LOM 的熱擴散焊技術在製作模具時無需每一層都進行二維切割,在通過傳統加工更容易實現的部位將會對三維資料進行處理,即,只有在傳統加工難以實現的位置才使用焊接完成。熱擴散焊採用原子擴散焊接,無需焊料填充,在結合區發生了明顯的原子擴散,新的晶粒生成,因表面粗糙而存在的介面間隙受壓消失, 因而在堆積成形方向上尺寸收縮變小。熱擴散焊可以實現與母材一致的硬度、強度和耐腐蝕性。基於LOM 的熱擴散焊屬於典型的增材製造技術,同樣的分層越小精度越高,隨形水路的冷卻能力越顯著,一般分層1-2mm(非絕對)便可獲得較好的冷卻效果。不同模具分層高度不同,具體根據模具而定。在整個製造時間方面,該技術也比較有優勢,整個製造過程僅需12 小時即可完成。同時該技術相比於3D列印來說具有相似的成本投入,且無材料限制,幾乎所有的工具鋼都可以使用,在可實現進行大尺寸製造的同時,所焊接的模具性能與母材也基本一致。■