■ Trexel

關於微發泡射出製程技術

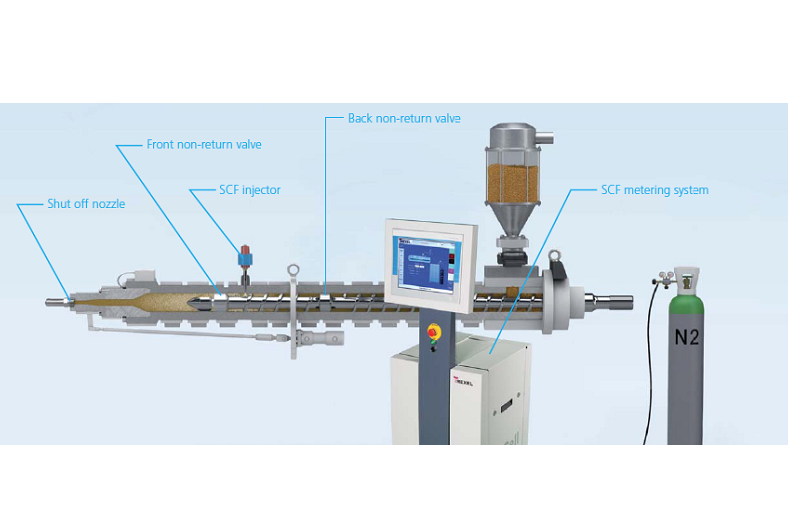

塑料微發泡射出製程(MuCell®)是將超臨界流體(N2 或CO2)注入射出機料管中,透過螺桿將超臨界流體與塑料混煉成均勻單相流體。超臨界流體與熔融態高分子之勻相混合物在射出過程中因為瞬間壓降造成熱力學不平衡,使得流體進入模穴後氣體得以從熔融態塑料當中 擴散成核並長成均勻微細氣泡。含有微細氣泡的塑料經 模具冷卻固化得到微細發泡成品。此一製程省去傳統制 程的保壓階段而節省製程週期時間同時解決傳統射出產品不均勻收縮與翹曲變形等問題而大幅提升產品尺寸精度。另外,微發泡製程較一般射出製程有較短的生產週期,其產品因使用氣體做為發泡媒介而兼具製程環保、 產品輕量化的優點且產品塑料可回收。

微發泡成型技術研發歷程

1993年MIT授權Trexel公司進行商業化製程研發, 1997年發展出PS微細押出發泡製程(MuCell), Engel於2000年推出微細發泡射出成形機(MuCell Molding),1998年3月Trexel公司在台灣提出申請射出製程專利,2000年10月Asahi chemical宣稱開發完成Amotec技術,1998年台灣ITRI/UCL開始進行微細押出發泡製程之研發;1999~2000年持續研發微細發泡押出及射出技術。

在過去20年塑料加工工藝中的重大創新

用於熱塑性材料的MuCell®微孔發泡,為註塑成型 技術提供了傳統注塑前所未有的設計,增強了靈活性 並大大降低成本。 MuCell®技術在設計塑件壁厚時, 只需考慮發揮材料最大功能,而不用擔心注塑成型工藝問題。密度降低和功能化設計兩者結合,通常可以 減少材料和製件重量20%以上。

MuCell®技術用泡孔成長代替注塑機保壓階段,制 作出的低應力零件尺寸穩定性增強,而且大幅減少了翹曲,泡孔成長也消除了縮痕。不同於化學發泡劑,MuCell®物理髮泡工藝沒有溫度限制,在聚合物中不留下任何化學殘留物。使用過的產品完全適合以 原來聚合物級別回收,並允許回收料重新進入加工流 程。適合回收原來的聚合物的分類並允許重新粉碎材 料重新進入處理流程。

成本及加工方面的眾多優勢,使得MuCell®技術在 全球範圍內被快速採用,主要應用於汽車、消費電子 品、醫療器械、包裝和消費品領域。

圖1:案例福特汽車 Escape/Kuga MuCell 儀錶板

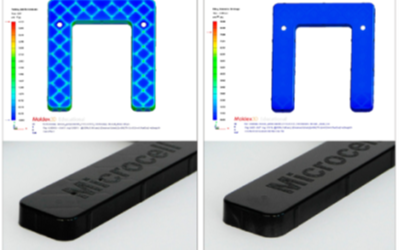

圖2:利用CAE 分析實現MuCell® 微孔發泡注塑成型技術

降低成本

•減少樹脂消耗

•更快的成型週期時間

•提高良品

•使用較小噸位注塑機

•使用更低成本的填充聚烯烴材料設計自由度高

•可薄壁至厚的壁填充

•1:1的主壁與筋位結構

•相對流動性,可優先考慮功能性

•提高尺寸的穩定性

•減少翹曲變形

持續性高

•減少石油類原料消耗

•降低注塑機能耗

•可回收循環再用

•相比傳統注塑減少碳排放

投放市場快

•減少模具的修改次數

•可預計塑件的幾何狀

•大尺寸製品可一體成型

微發泡成型技術優勢及應用領域

微細發泡成型技術具有優越之物性,其泡孔密度非常高(106~109cells/cm3),其發泡體密度可控制在0.03~0.95之間,且具有高抗張力及壓縮強度,在高熱下穩定性高、低熱傳導係數、適用於低溫,介電常數低,訊號傳輸性能佳。無污染潔淨度高,可適合製 造生醫多孔性材料,並且與未發泡成品相較之下,有 高衝擊強度、高韌性、比強度、高耐疲勞性,且產品 壽命較長。 ■