■高福榮

引言:

高福榮教授是世界高分子成型及控制領域的領軍人物,在塑膠注塑成型過程、間歇過程建模及控制、過程監測、故障診斷、光機電一體化等研究領域頗有建樹,尤其在注塑機控制方面有將近30 年的開發和實踐經驗,在以注塑過程為代表的間歇過程品質控制與優化領域的研究具有國際領先的技術水準,關鍵技術已在工業界得到成功應用,獲得工業界的高度認可。

塑膠被譽為20 世紀最偉大的發明,製品廣泛應用於交通運輸、航空航太、資訊、意料等國名經濟的支柱產業。而塑膠工業主要由塑膠材料、成型機械、成型模具構成。

精密注塑控制

中國塑膠消費總量達到全世界第二,塑機生產總量達到全世界第一,然而對應的塑機產值很低。以注塑機為例,我國注塑機年均產量約7 萬台,占全球總量的70% 左右,但對應產值僅為9%,產量與產值比嚴重失調。主要原因是國產注塑機產品結構單一,技術含量低,大多集中在市場的中低端。造成這種狀況的原因主要在於兩個方面,第一個方面是國內機械工藝水準仍然落後于國外先進水準,導致注塑機機械部件的精度、配合較差。

另一個關鍵原因是國內塑機控制系統水準與國外差距巨大,無法真正實現精密注塑。因此,塑機控制技術的提升是塑膠工業轉型升級的關鍵。

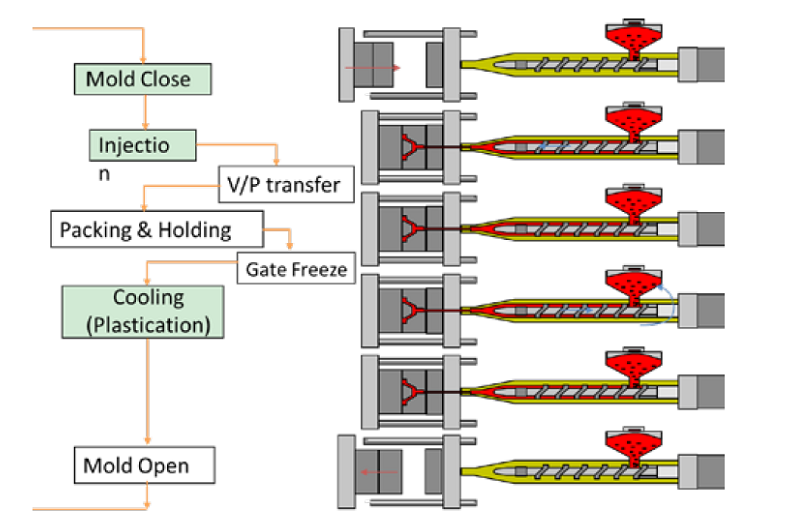

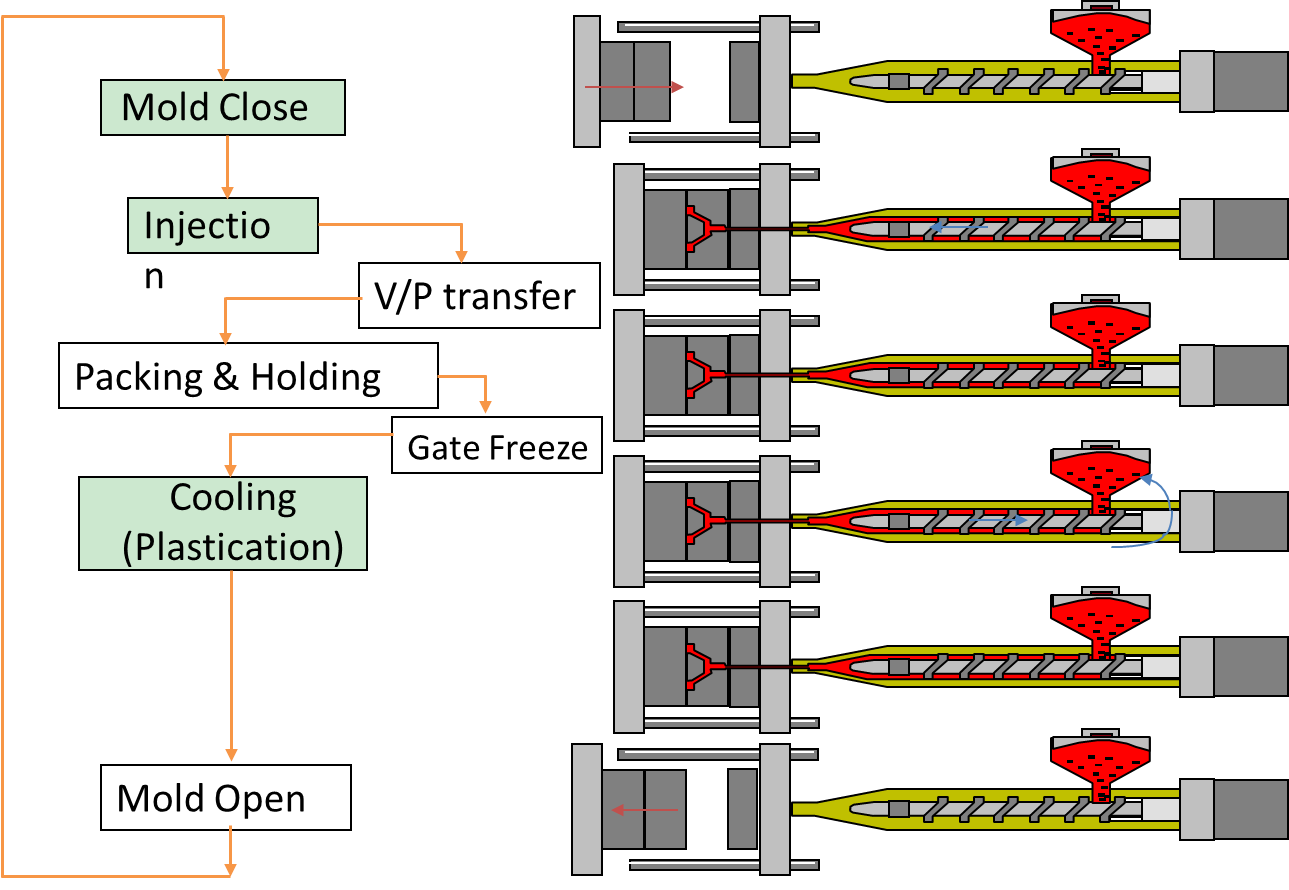

以注塑過程為例,注塑過程是一個典型的塑膠加工生產過程。如圖1 所示,注射成型過程大致可分為五個階段:模具閉合,注射段,保壓段,冷卻( 塑化) 段以及模具開啟製品頂出。

注塑產品的品質取決於材料參數、機器參數、過程參數以及這些參數的交互作用。注塑產品的品質包括了很多方面,例如外觀品質、尺寸精確度和機械(光學、電)性能等等。這些品質指標是由加工過程中使用的材料、模具以及過程參數的控制精度所共同決定的。同時,注塑過程中不同環節都存在著各種干擾因素。

因此,能自我調整抗干擾的高精度控制系統是實現注塑過程品質控制的基礎條件。

以香港科大教授、研究員為骨幹的高分子成型過程及系統中心(以下簡稱“CPPS”)充分利用了注塑過程的重複運行特性,採用了一種國際首創的基於二維時間系統的,將學習控制和預測控制有機結合進行統一設計,開發了一系列先進控制策略和方法,從自我調整控制、最優控制到二維模型預測控制、二維自我調整控制、多變數控制等,並研發了精密的注塑控制系統。

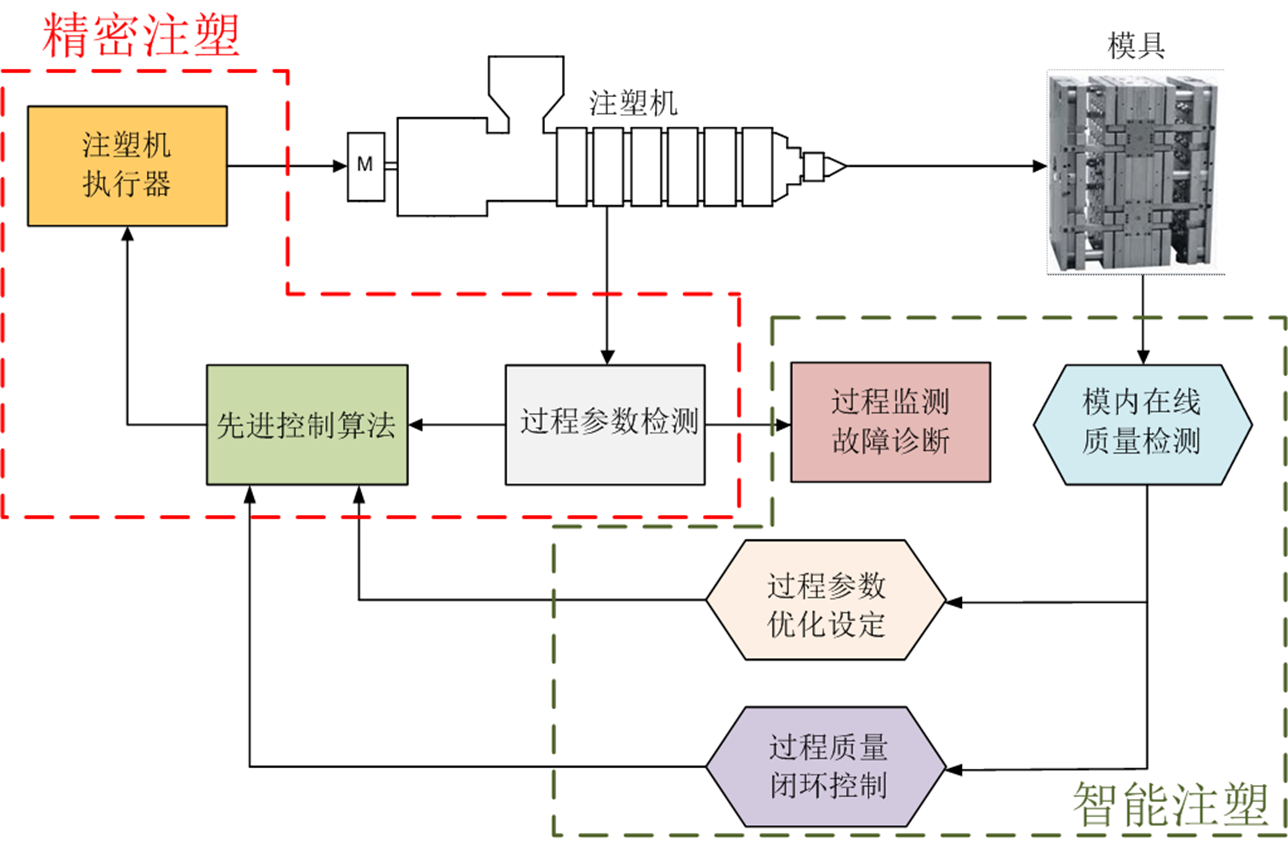

智慧注塑控制

實現了注塑機的精密控制,只是實現了單機的控制,下一步需要把材料、模具、注塑機有機結合,實現智能注塑控制。實現模塑集成,包含注塑精密控制系統、多階段過程監測系統、模具內線上感知系統、優化設定系統、品質控制系統等幾個模組的技術的結合。目前CPPS 已完成這幾類技術的技術開發,其中,注塑精密控制系統、模具內線上感知系統已實現技術產業化,其他各項技術已完成樣機開發,目前處於用戶測試驗證階段。

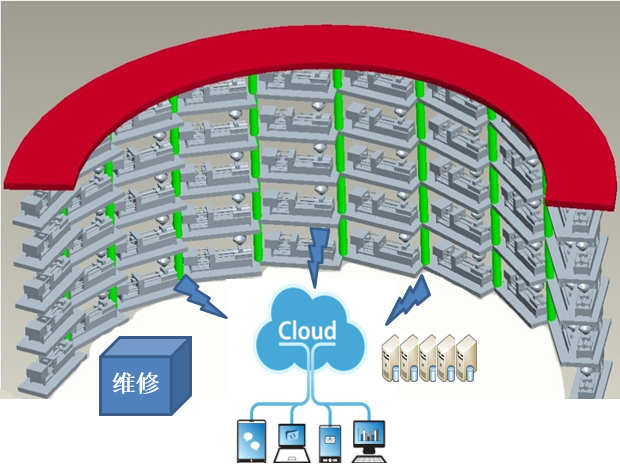

智慧集成注塑工廠

注塑行業現行的模式是:單機獨立運作,獨立控制,設備各自為政,缺乏資訊集成,制約進一步發展。如何集約資源,提高市場競爭力?

一個現代的塑膠加工智慧工廠應擁有從面向單台機器的先進智慧控制、線上品質檢測、線上品質控制、智慧設定、智慧過程監測等多項技術到面向多台機器的智慧資料採擷學習、全域管理、工廠製造執行系統、遠端監控等技術,再而進行資訊智慧集成。

圖1: 注塑過程

圖2: 控制系統主機

圖3: 模塑集成

圖4:3D 集成化注塑工廠

工業4.0 背景下注塑工業轉型升級分三步走,第一階段,實現精密注塑控制;第二階段,實現智慧注塑控制;第三階段,實現智慧集成注塑工廠,建設機構高校利用,資訊智慧集成,空間佈局優化的智慧工廠。

這是解決行業潛在危機的唯一出路,也是塑膠加工業未來發展的必然趨勢。■