■ ACMT

感應式變模溫控制技術應用

具有改善產品品質與縮短成型週期之優點。我們可將此技術主要可分為內含「模內加熱溫度控制技術」與「模具表面加熱溫度控制技術」,其加熱之應用方式有非常多種,若比較其主要優缺點可發現,模具表面加熱溫度控制技術具有更高的加熱效率與節省能源的能力。本文將熱油、高溫水、電熱、蒸氣、紅外線、感應加熱、熱空氣加熱方式加熱效率進行較完整比較與介紹。

動態模溫控制技術(Dynamic mold temperature control, DMTC)

近年來具創新性之模具溫度控制技術,為射出成型模具溫度控制重要的里程碑,相較于傳統模具溫度控制具有更高效率的市場應用性。傳統模具溫度控制應用在射出成型周期間(Tct),模溫機將模具溫度維持在產品頂出溫度(Te) 以下,當融膠充填模穴時,融膠經由熱傳使模具溫度隨之提高,充填完成後於保壓與冷卻階段進行冷卻並回到所設定溫度。動態模溫控制應用在射出成型制程上,於充填前先將模具表面溫度加熱至玻璃轉換溫度(Tg),於保壓與冷卻階段冷卻模具溫度回到Te,此技術控制模具表面溫度於Te 與Tg 溫度間進行動態變化,得到最短升溫時間(Th) 與最短冷卻時間(Tc),達到充填前快速加熱與充填後快速降低至模具溫度目的。

傳統射出成型制程中,冷卻階段占成型週期約2/3 時間,因此有效率的冷卻效果可大幅縮短成型週期與操作費用,然而過低或不均勻分佈的模溫,將影響產品品成質,造成縫合線、表面粗糙、殘留應力與翹曲等問題。利用動態模溫控制升溫/ 冷卻快速的特性,可有效的解決產品缺陷問題。各種動態變模溫技術分類 近十年來有諸多關於動態模溫控制技術研究與報告,其目的是使模具表面獲得均勻的快速加熱及冷卻同時兼具合理的成型週期。這些技術大致可以分成兩大類:

(1) 模內加熱溫控方式包括:

- 同一管路通入冷熱水溫的方式,加壓高溫水隨著設備發展,最高可達200 度C,其水溫機設備內部管路需要加壓防止此超過沸點水的氣化。

- 另外若要求更高模溫時,也有使用熱媒油為加熱介質。但由於油的黏度遠大于水,因此在低溫時,整體冷卻效率會比水差很多,且容易產生油氣造成污染,限制其應用範圍。

- 電熱管加熱可協助模具達到高模溫要求,但需要額外的模具設計與加工,且為了達到加熱速度與溫度均勻分佈,往往需要較多的電熱管以提升加熱效果,此外若要提升加熱均勻度,則新型的設計可將加熱管直徑縮小(2~3mm),達成可饒式加工與曲面加熱以及提升模具強度。

- 蒸氣式加熱(Rapid Heat Cycle Molding, RHCM) 同一管路通入熱蒸氣與冷卻水,蒸汽式加熱系統其水路搭配產品3D 曲面造型,使用高溫蒸汽為加熱源可達180 度C,在模具內部設計蒸汽加熱流通管道,達成模具快速加熱目的,加熱完成後迅速導入低溫冷卻水,完成動態溫度控制。

在實際案例應用於LCD 外框中發現,由於蒸氣容易造成水路表面銹蝕影響加熱冷卻的效率。且由於3D 水路設計將提高加工的困難度與成本,使用於大尺產品應用上仍有其優勢,目前產業研究上進一步將此技術發揮于各類產品應用上,包括材料添加金屬粉末表面品質改善及零度拔模角的應用。

圖1:動態模溫控制技術(Dynamic mold temperature control, DMTC)

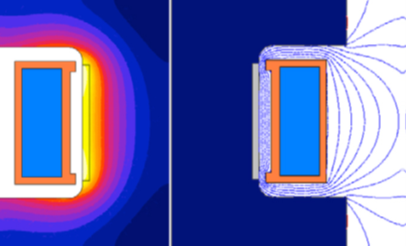

圖2:感應加熱溫控技術(Induction Heating Temperature Control, IHTC

(2) 模具表面加熱溫控方式包括:

- 模具表面鍍層滯熱方法,其模面會塗布一層低熱傳導係數材料,因而將使得充填過程中,熔膠將先和鍍層接觸,而非直接接觸模具鋼材,不同的接觸材料與鍍層厚度將影響熔膠的接觸溫度,進而改變融膠充填時的凝固層厚度,藉由塗布低熱傳導係數的材料於模面,其接觸溫度較傳統提升約10~20 度C。

- 感應加熱溫控技術(Induction Heating TemperatureControl, IHTC,利用不同型式電磁感應線圈對模具表面進行快速加熱,以消除縫合線與收縮等產品表面缺陷,本技術特點為模具表面淺層加熱,表面加熱深度約0.1mm,模具升/ 降溫速度極快,約為20~40 度C/s。(3) 利用紅外線鹵素燈接近模具表面進行模具表面加熱[16-18],此系統經由設計後可對模具進行單面或雙面加熱。

- 氣體加熱技術(Gas-assisted Mold TemperatureControl, GMTC),為目前最新發表之加熱方式,利用加熱後氣體通入模穴以熱對流方式直接加熱模具表面,其作動方式如,達到加熱與縮短成型週期效果,此技術具有高加熱效率但目前僅應用於較小尺寸及微成型之模具。 ■