■查鴻達

模具界資深專家

查鴻達,江蘇武進人,1949 年生,1968 年在上海高中畢業,作為知識青年插隊入戶到原籍江蘇武進,1977 年考入江蘇大學,1982 年畢業,現任江蘇省模具協會專家顧問、江蘇常州模具協會技術顧問,長三角模具城總工程師。有21 項有關模具技術和注塑成型技術方面的專利。1969 年起,開始學習模具和注塑成型技術,這是查鴻達的終生職業,在這個行業裡學習和打拼了40 多年,最近10 多年,對多層模具(疊模)進行了一些研究,因為多層模具在節能和降低生產成本方面有很大的作用,將會有不可估量的市場前景,今天在這裡和大家分享我的研究結果,我希望,通過我的推廣,將會對模具設計和塑膠製品設計的基本理念,極大地向著節能環保方面傾斜。

前言

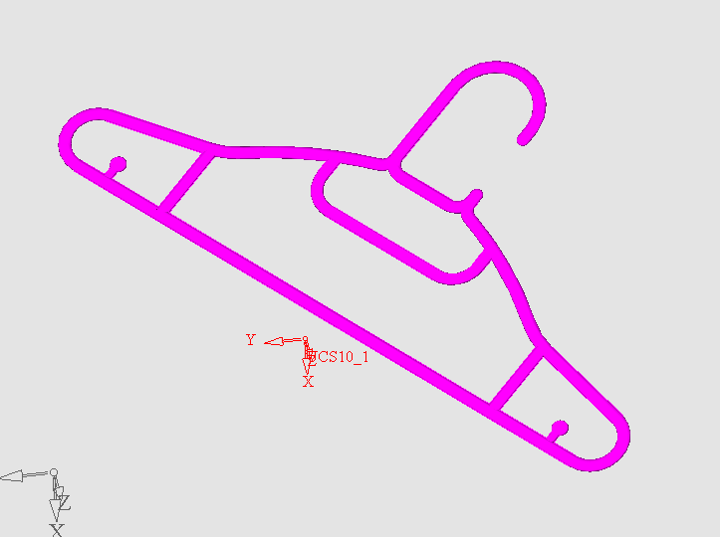

在塑膠製品中,有相當大一部分是屬於扁平狀態而且是模具結構相對比較簡單的製品,往往這些製品的需要量非常大,往往都是數以億計的,譬如:塑膠刀叉、梳子、衣架、掛鉤、蒼蠅拍、塑膠夾子、元珠筆、牙刷等。有的產品雖然在模具裡占的範圍很大大,但是由於產品有很多空擋,實際投影面積和鎖模力比較小,重量也比較小,但是模具的體積大,所用的注塑機也大,生產時電能的利用率很低。我們平時用的塑膠衣架便是最常見的例子。右圖是我們在超市里買到的最普通的衣塑膠架。

生產工廠走訪

我走訪了一些小型的塑膠衣架生產工廠,大多數是採用一模二穴的,用的注塑機是150 噸左右的鎖模力,24小時的產量在一萬左右。由於電耗比較大(每個衣架的電費成本為0.025 元),人工的成本也比較大,(每個衣架的工資成本為0.022 元)。基本上屬於微利狀態,假如出現一些其他的狀況,工廠根本很難賺錢,這是一些中小型塑膠加工廠不願意大量生產塑膠衣架的根本原因,利潤太低了,假如客戶延期付款,那就更困難了。

模具開發

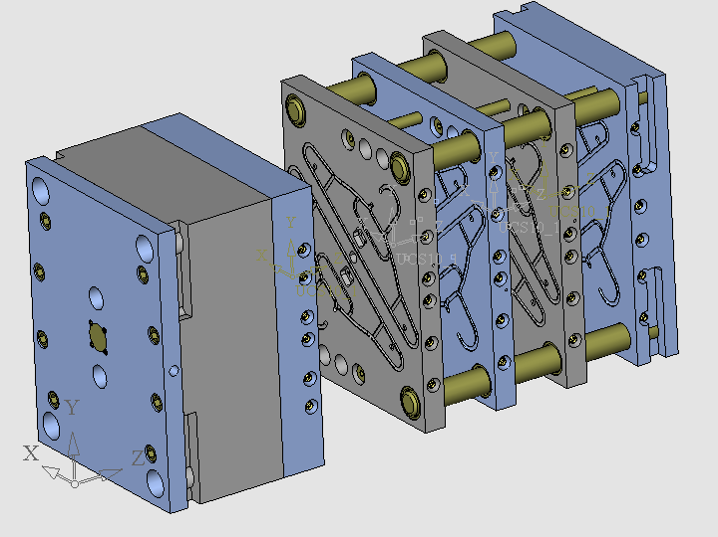

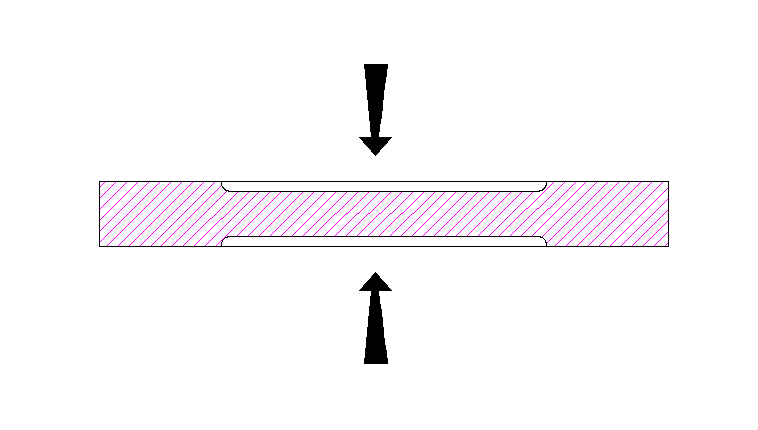

我們利用作用力和反作用力相等並且相互抵消的原理。將原來普通的一模多穴的模具(譬如一模出8 件)分多層(譬如4 層)重疊佈置,(每層2 件)。這樣,從模具的總穴數來講,是同樣的,但是總投影面積就減少了四分之三。因為四層的鎖緊力相互抵消了三層,所以注塑機工作時所需要的鎖緊力只相當於原來普通模具的四分之一。同樣每一模次生產8 件製品。所需要的注塑機的安裝空間小了四分之三。並且可使注塑機對電的利用率從原來的30% 左右提高到85% 左右。這套模具打開後是這樣的( 請見圖2)

圖1: 衣塑膠架

圖1: 衣塑膠架

圖2: 模具打開的內部

圖2: 模具打開的內部 圖3: 加工時的狀態

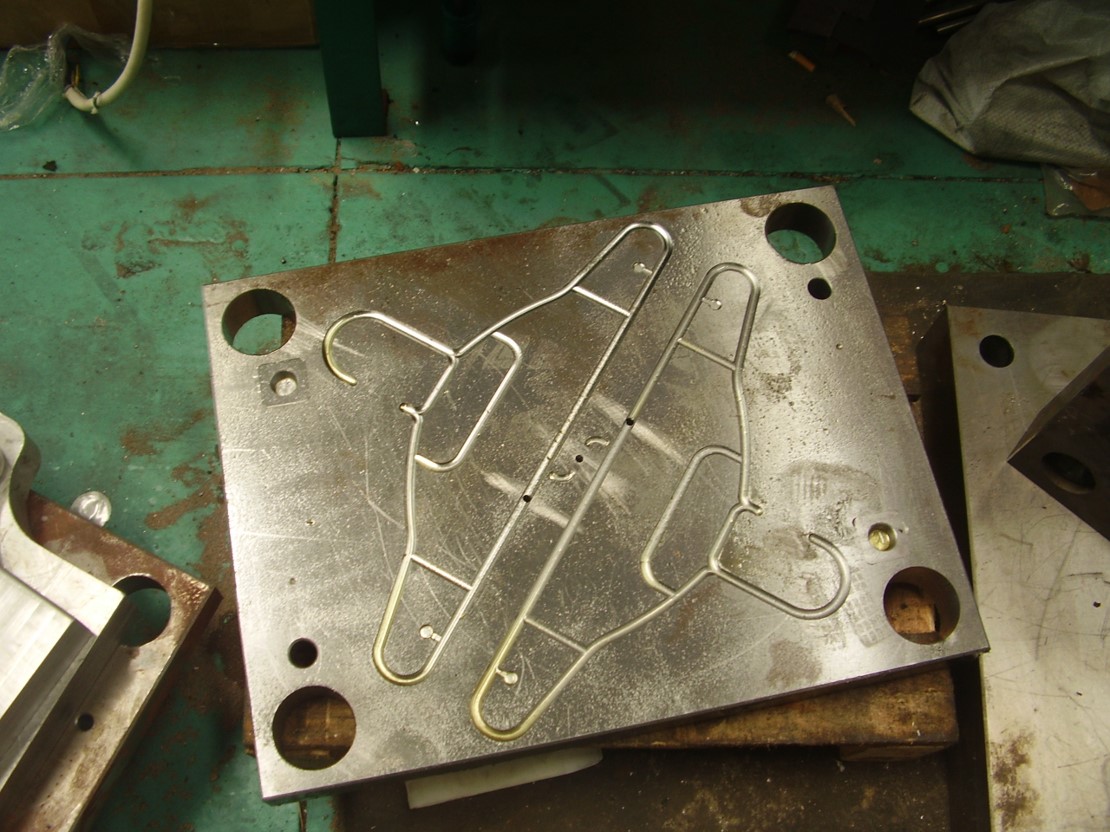

圖3: 加工時的狀態  圖4: 一套匙羹的模具

圖4: 一套匙羹的模具

圖5: 圖4 的任一層分析

圖6: 模組的二面受到的作用力幾乎也是相等的

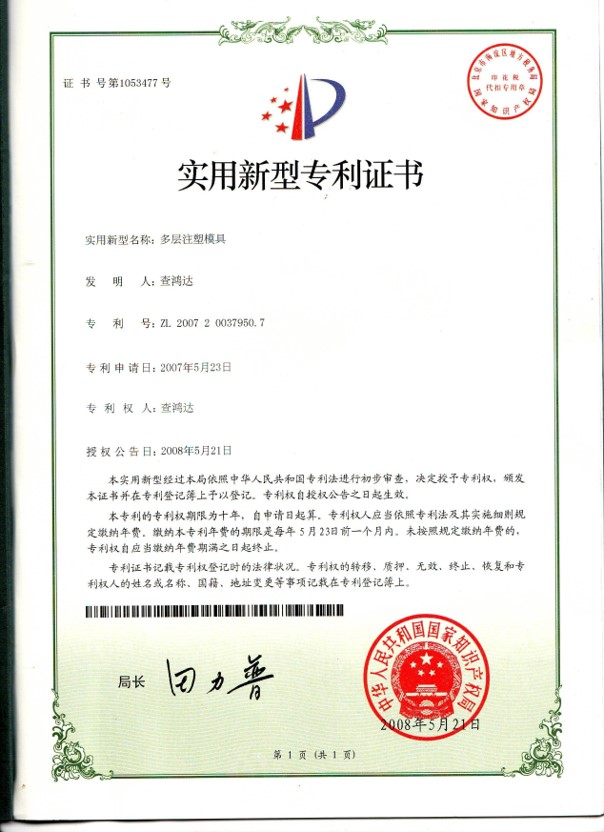

圖7: 多年的研究和實踐,獲得了專利

圖8: 進一步的發明已經可以做到36 層

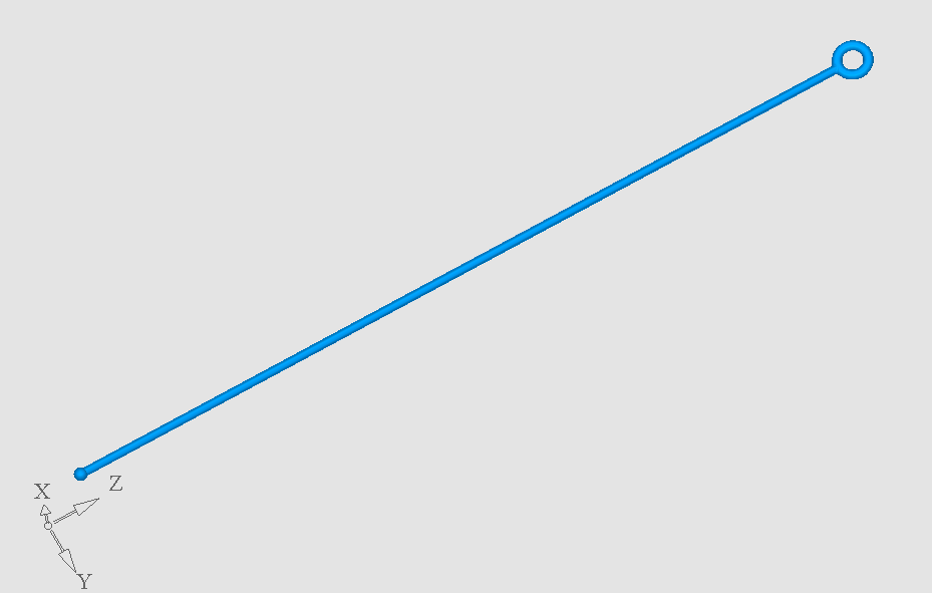

圖9: “取液棒”,在防疫領域用量是非常大的。

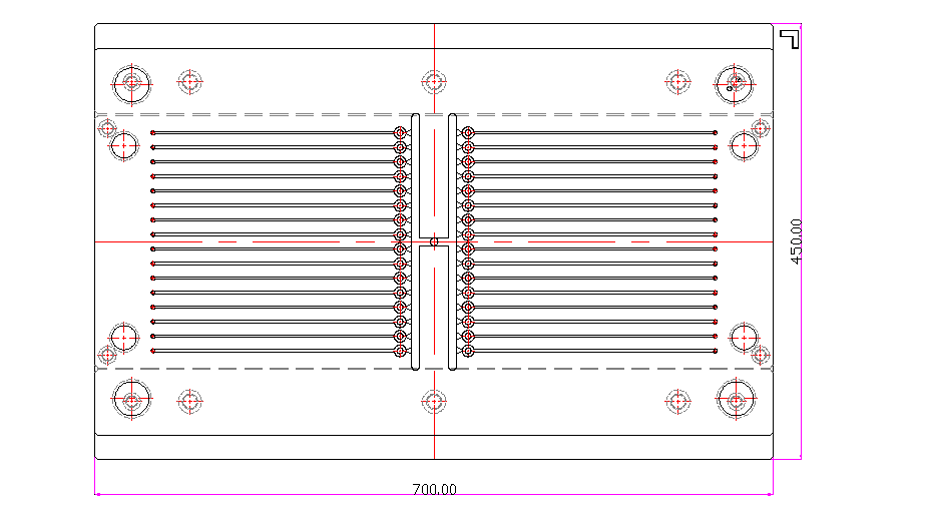

圖10: 原來的模具結構是這樣的,每模出32 個

圖10: 原來的模具結構是這樣的,每模出32 個

圖10: 原來的模具結構是這樣的,每模出32 個

還是用150 噸的注塑機,24 小時的產量增加到3.5 萬個,電費成本下降到0.01 元,是原來的40%,也就是說節約了60% 的電能。人工成本也下降了65%。我們做塑膠製品加工的都知道,在同樣的設備和人員的條件下,加工產量每增加17%,加工費的利潤就會增加100%。現在我們的產量增加了350%,這筆帳大家算一算吧。不難想像,原來的薄利加工,馬上就變成暴利行業。( 請見圖3) 這套模具在加工時的照片、還有一套匙羹的模具是這樣的( 請見圖4)

研究探討

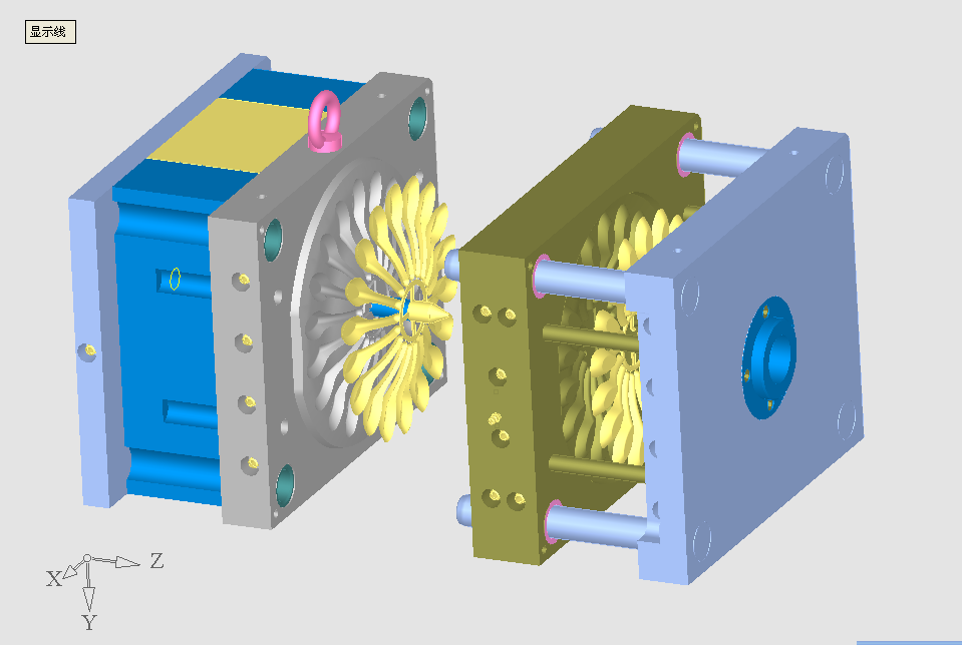

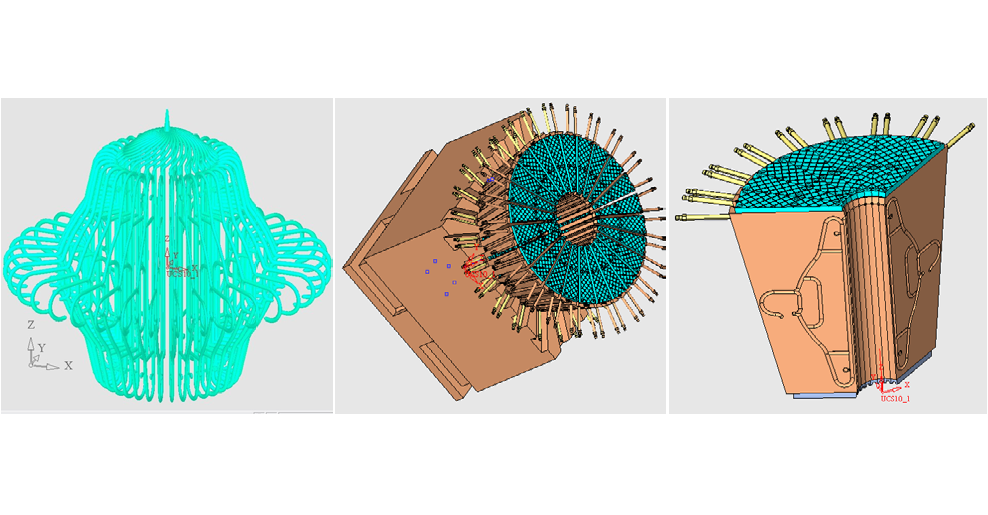

這套模具是很久以前設計的,採用了二層的結構,產量翻了一番,在當時,也是很轟動了。我們經過多年的研究和實踐,對多層注塑模具有了比較深的認識。下面我借這次會議的機會,和大家共用多層注塑模具方面的一些體會。多層注塑模具基本上分二大類,第一類是平面排列的,第二類是圓周排列的,我分別談談它們的原理。平面排列的多層注塑模具,( 請見圖4) 所示。分為4 層或者更多層的排列。我們取中間的任何一層來分析:( 請見圖5)

由於這一個模組二面的型腔是完全一樣的,在注塑時模組的二面受到的作用力是一樣的,並且力的方向相反,合力為零。就是這樣一個簡單的原理,使得四層模具的鎖模力僅僅和一層的模具相等。

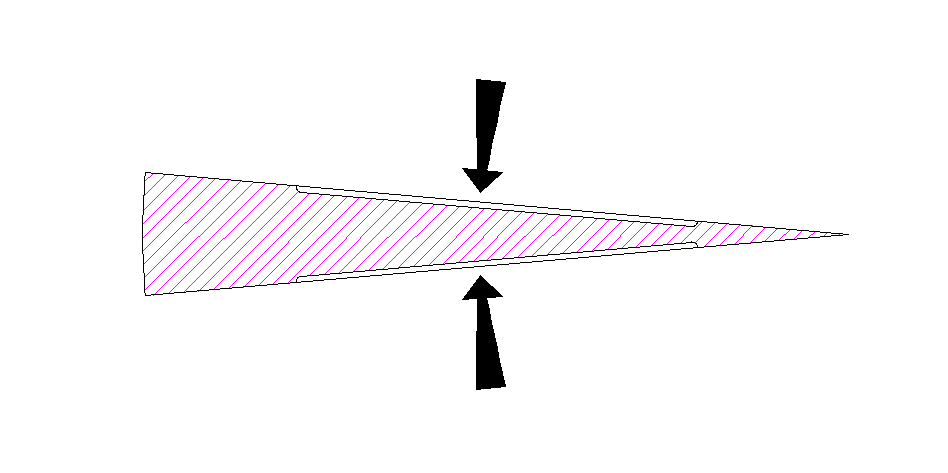

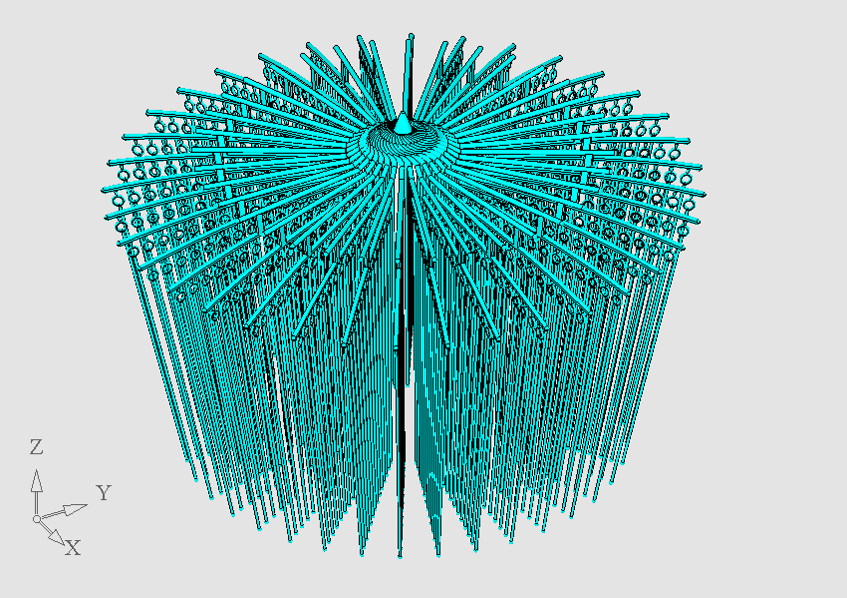

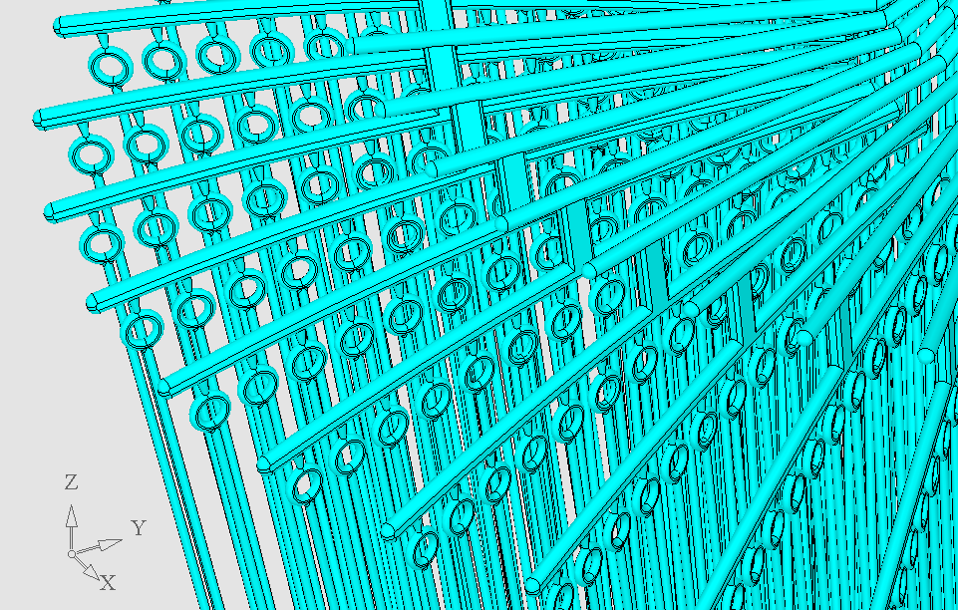

平面排列的多層模具的關鍵點是注塑過程中的塑膠怎樣進入多層模腔,“澆口”和產品怎樣順利地從多層模具中取出來。我們經過多年的研究和實踐,取得了一點點經驗,並且獲得了專利。( 請見圖7)下面我們來看看圓周排列的多層模具。我們取圓周排列中的任何一層來分析:( 請見圖6) 模組的二面受到的作用力幾乎也是相等的。所以,圓周排列的多層模具的鎖模力,在理論上是等於零的。進一步的發明已經可以做到36 層。還是那個衣架,( 請見圖8)

成本分析

由於每層之間抵消了注塑壓力,對模具的外鎖緊框的脹力很小,所以模具的週邊可以做的很小。下面我們還是拿這個衣架來做例子:我們收集了上海南匯一個塑膠衣架廠的資料。模具是一模出2 個的,用150 噸的《海天》注塑機,每天產量1.2 萬個,模具造價1.4 萬元,(模具是本人設計的)每個產品重量30 克,每個衣架的加工費0.08 元人民幣。一台機每天的加工費為960 元。

加工成本:

- 水電費:每天180 元(實際測量)/•人工費:4.2 人,每人每天60 元,計252 元/•機器折舊:每天150 元

- 稅收:163 元(17%)/•其他費用:每天50 元/•實際每台注塑機每天淨利潤:165 元這是一個理想的結果,實際上的利潤還要少一些。以上情況是長三角地區中小型塑膠加工企業的最常見的狀況。基本上屬於微利行業,假如經營管理不善,企業較難生存和發展。

– 改成4 層疊模後的情況:

- 每天產量3.8 萬個,加工費收入3040 元

– 加工成本:

- 水電費:每天340 元(實際測量)/•人工費:7.5 人,每人每天60 元,計450 元/•機器折舊:每天150 元

- 稅收:520 元(17%)/•其他費用:每天150 元

- 合計1610 元/•實際每台注塑機每天淨利潤:1430 元

- 比原來每天多收入1265 元/•每台注塑機的淨收入是原來的8.6 倍

也就是說,同樣的投資,採用了此項技術後,企業從原來的微利狀況變為高利潤企業。而且每一台注塑機每天比原來為國家增加稅收357 元,( 每年10 萬元), 假如一個中型的注塑加工廠,有200 台注塑機,(這樣的工廠在珠三角地區非常多),這個企業每年可為國家增加稅收2000 萬元有人要問了,查老師,你這個方案好是好,但是模具是不是很難做啊!一點都不難,我本身就是做模具出身的。按照我的模具設計方案,用常規的加工機械,一般的模具廠家都可以做出來。

我們拿這套圓周36 等分佈置的模具來看一看。由於產品出的多了。原來150 噸的注塑機的注塑量不夠了,我們換了280 噸的注塑機,每24 小時的產量是15萬個。

每天加工費收入12000 元

– 加工成本:•水電費:每天550 元(實際測量)

- 人工費:7.5 人,每人每天60 元,計450 元

- 機器模具折舊:每天200 元/•稅收:2040 元(17%)

- 其他費用:每天150 元/•合計3390 元

- 實際每台注塑機每天淨利潤:8610 元

- 每天的淨利潤是原來的52 倍

本發明適合的產品很多,據調查占全球所有注塑製品總重量的30% 以上,假如能夠給我較好的試驗條件,繼續深入研究和改進,這個比例還將大大提高。有這樣一個產品,名叫“取液棒”,在防疫領域用量是非常大的。如( 圖9) ( 圖10) ( 圖11) ( 圖12)( 請參考圖片文字說明)每模出多少個? 504 個!!這不是在寫科幻小說,這是個實實在在的,簡單易行的,很容易實現的技術。■