■ ACMT

高精度工業CT技術

模具乃“工業之母”,是製造業轉型發展的基石。近年來我國模具產業發展迅猛,已具備國際化的製模工藝技術,產業規模位居世界前列,但與之配套的模具檢測技術仍較為單一和局限。傳統檢測只能實現模具及模具產品外觀尺寸及硬度等的測試,產品內部結構及配合度, 材料內部質量及風險判定還未有更好的檢測分析手段。因此,一種便捷無損的對產品內外部結構和材料質量全方位測試分析技術的開發對提高模具及模具產品生產製造質量具有深遠的意義。而工業CT技術則可滿足這一 要求。

工業CT技術是目前世界上最先進的無損檢測技術之一, 是物體內外部缺陷測量與統計、結構尺寸測量、設計工 藝改進、升級製造技術不可缺少的手段。 CT檢測能在不破壞工件結構的情況下實現模具及模具產品的表面和 內部結構的幾何尺寸以及曲面測量,計算出測量目標的 長寬高、面積、表面積、體積等各種幾何參數,實現零件與CAD模型對比、幾何尺寸與公差(GD&T)分析、 零件與零件對比。同時可實現產品內部多種缺陷(如裂紋、氣泡、夾雜、疏鬆、脫粘、裝配缺陷等)的無損檢測和無損質量評價,檢測對像也幾乎涵蓋了各種材質和各種結構類型的模具及模具產品。那工業CT技術在模具中的應用都有哪些呢?我們一起來了解一下!

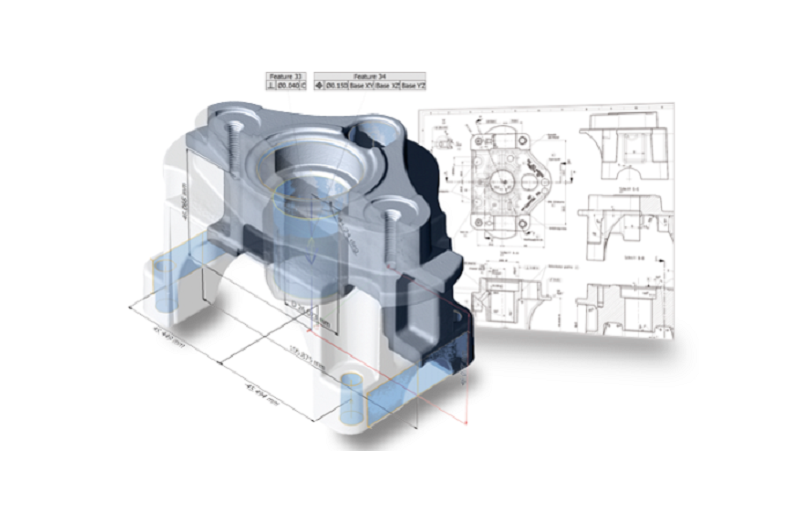

幾何尺寸與公差(GD&T)分析

依據設計圖紙,對預先確定的幾何尺寸與公差(GD& T)數據點進行分析,以滿足生產零件批准程序(PPAP)的要求。在從首件試製到批量生產的過程中,這種分析功能非常有用,並具有很高的成本效益,可以大幅降低 多型腔零件的檢測成本。一旦為CT數據集制定了最初 的GD&T規劃,就能對所有的GD&T數據點進行快 速轉換,並將其應用於隨後的零件掃描。

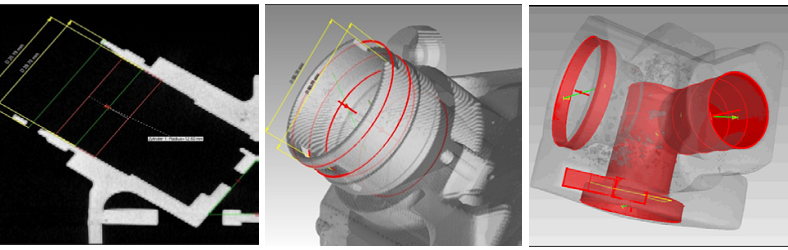

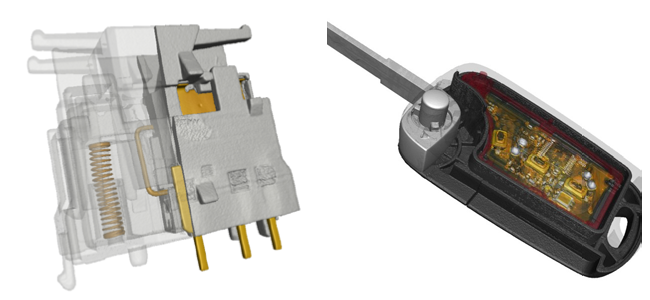

一些注塑件在完成注塑後已經把外表面封死,但內部的 結構件公差是否符合要求,裝配是否到位,連接處質量是否達到設計要求,用傳統的接觸式儀器和光學儀器由於探頭和光都無法達到注塑件的內部都無法測量, 工業CT利用X光穿透注塑件表面直達內部進行掃描, 從而得到完整的3D立體圖像,在顯示器上行程四維圖形(X、Y、Z方向加時間),可以選取結構件上X、 Y、Z方向任意選取一個截面進行觀察、測量如圖2 所示,清晰準確的獲得該注塑件的完整信息。

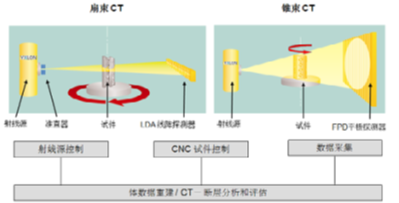

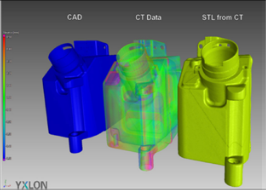

圖1:CT 斷層分析和評估

圖1:CT 斷層分析和評估

圖2: 公差(GD & T)分析

圖2: 公差(GD & T)分析

設計與實物匹配度分析

工業CT掃描能在首件試制後的幾天內完成零件與其 CAD模型的快速對比分析。通過在首件試制後掌握零 件與CAD對比分析結果,就能大大降低修改模具、 試驗性加工和後續試制的成本。

密度分析 工業CT具有突出的密度分辨能力,開啟/關閉內部 組件密度掃描、按密度值進行顏色編碼以及測量等功 能。高質量的CT圖像密度分辨力可達0.1%甚至更高。

裝配分析

可以在裝配的狀況下對物體進行測量,可以用來進行裝配件失效分析,跟踪工業產品製造環節的質量控制及公差評定等;通過按密度值進行顏色深淺編碼,並層層解析二位斷面,可以很容易地檢測以前隱藏在組件中的零部件,發現配合缺陷和作用部位。

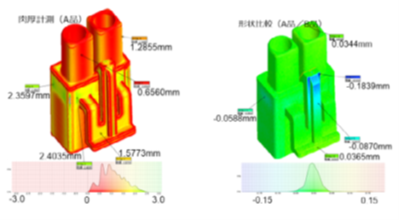

壁厚分析

主要用於注塑模產品和壓鑄模產品,在復雜零件的無 損檢測中,快速而準確地測量壁厚的微小變化,從而 調整與優化生產工藝,提高產品品質。

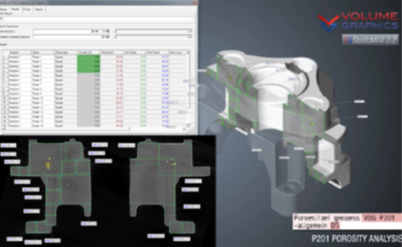

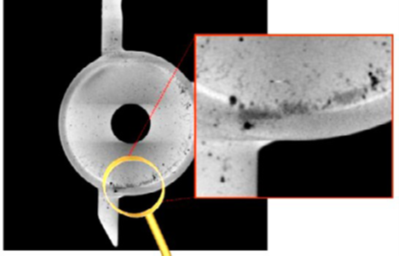

夾雜物和空隙率分析 在鑄造過程中復雜的相互作用會產生從外部無法識別 的鑄件缺陷,如夾雜、孔隙、氣孔和氣泡形成、熱裂 紋、尺寸變化和夾雜物。壓鑄件的孔隙率將嚴重影響 產品使用壽命,精確測量空隙的位置和分佈,對模具 設計和改進具有重大意義。應用工業CT檢測技術可 方便的識別這些缺陷。缺陷分析 工業 CT 技術對複合材料製品中的夾雜、疏鬆、氣孔、 分層缺陷等有比較高的檢測靈敏度,能夠準確地確定出缺陷的位置及測量出缺陷的幾何尺寸。將工業 CT 技術與復合材料製品的製造工藝相結合,能夠及時發 現製品中的缺陷,從而對改進複合材料製品的生產工 藝,提高製品的產品質量及生產效率均有比較高的實 際意義。

快速修正模具 對於幾何結構複雜的產品,注塑後的塑料製品將面臨收縮極不均勻的問題。解決這一問題的關鍵在於設計 模具的時候,事先對樣品可能發生的收縮量進行充分 預測,然後通過對模具的修正,以獲得尺寸精確的塑料製品。而基於工業CT技術,則可以快速而準確地進行幾何尺寸和形位公差評定,同時可通過與CAD 數模進行對比分析,得到彩色偏差圖與偏差修正數據,大大加快模具的修正速度,縮短注塑模具的開發週期。

圖3: 幾何尺寸

圖3: 幾何尺寸

逆向工程

對已知工件,可以通過工業CT掃描,直接得出該工 件的3D立體圖,指導模具設計,縮短開發週期,提高經濟效益。

1. 模具設計過程: 在新產品的開發創新中,許多產品數據並不是CAD數字模型,模具設計者往往要面對的是實物樣件,有時可能會缺失圖紙,利用工業CT 技術將實物轉化為CAD模型,進行實物3D重建, 從而對模具進行模具設計製造。如分型面、收縮係數 的計算等。

2. 模具製造過程:模具在試模與修整過程中若不符合 精度要求,可能需要重新進行設計。運用逆向工程技 術可減少設計者的麻煩,通過對物體表面數據的採集 與再創新,減少再設計步驟,從而優化產品設計過程。

3. 模具改型修復(方便快捷的獲取原模具數據並給予 準確修改):將實物構件通過數據測量轉換成與實際 相符的CAD模型,對CAD模型進行修改以後再進行 加工,顯著提高生產效率。

4. 模具使用和維護:在生產過程中常會因為某一零部 件的損壞而停止運行:通過逆向工程手段.可以快速 生產這些零部件的替代品.從而提高設備的利用率和 使用壽命舊。

圖4: 設計與實物匹配度分析圖5: 裝配分析

圖4: 設計與實物匹配度分析圖5: 裝配分析

沖壓材料回彈係數測定

沖壓回彈影響沖壓質量,往往直接造成工件報廢,釀成不應有的損失,故回彈問題一直困擾著沖壓模工作者。精確測量材料的回彈係數成為解決回彈問題的關鍵,根據在測R和R’值時,工業CT比三坐標更為 精確,從而使測量值更加接近真實值。

位於東莞市長安鎮的中國模具質量技術綜合服務體內的工業CT應用研究中心,配置了450千伏YXLON Compact 型高穿透力工業CT 以及YXLON Cheetach 微焦點工業CT,可用於壓鑄件、塑料件、電子芯片、 PCB板及電池等產品的研發和質量檢測。 ■

圖6: 壁厚分析

圖7: 缺陷分析

圖7: 缺陷分析

圖8: 夾雜物和空隙率分析

圖9: 快速修正模具