■ ACMT

國內射出行業現存問題

目前發生問題有: 1.國內註塑產品穩定度不夠,認為高精密產品必需用進 口設備生產 ? 2.忽視射出機模板平行度重要性,導致產品合格率低3.設備的不正確使用方法,影響設備及模具使用壽命4.實際體現:成型視窗小、生產不穩定、毛邊、哥林柱斷掉、鎖模力不足

哥林柱受力問題一直未受廠家重視的原因:

廠商不懂這方面技術,無法使用。另外,進口的儀器價格很高,機器廠家無法接受。加上不了解使用儀器調整 四隻哥林柱受力一致的重要性。

測量鎖模力的原因

1、鎖模力是射出機/壓鑄機重要技術參數。射出機/壓 鑄機操作面板上顯示的鎖模力,通常是通過 壓力傳感器 測量油缸或油路中的油壓作為鎖模力。這種方法不能反應實際鎖模力大小。要獲取實際鎖模力大小,需要在拉桿上安裝傳感器,測量實際拉桿受力,四根拉桿受力之 和就是實際鎖模力。

2、鎖模力是射出機/壓鑄機重要技術指標。射出機/壓 鑄機廠商必須利用鎖模力傳感器檢測每台機器的實際鎖 模力,並對操作面板上顯示的鎖模力進行校正。第三方檢驗機構也需利用鎖模力傳感器檢驗射出機/壓鑄機鎖模力大小。

3、鎖模力大小以及鎖模力是否均勻分佈在四根拉桿上, 是評價注塑機/壓鑄機性能的重要指標。如果鎖模力均勻分佈在四根拉桿上,說明注塑機/壓鑄機鎖模機構設計合理;如果四根拉桿實際受力偏差較大,說明注塑機/壓鑄機鎖模機構出現問題,需要進一步檢查原因並改進。只有鎖模力均分分佈在拉桿上,才能確保製品品質, 延長模具和注塑機/壓鑄機的使用壽命。

對射出製品與壓鑄製品生產商而言,試模第一步是檢測射出機/壓鑄機每根拉桿受力是否均勻。只有通過測量每根拉桿受力,才能清楚每根拉桿實際受力大小,以及四根拉桿是否均衡;如果拉桿受力不均衡,則會造成動模與定模不平行,閉模後,出現合模縫隙,從而造成飛邊問題。

因此,試模過程中出現飛邊現象,有 可能是鎖模力受力不均衡造成的,而不是鎖模力太小 的緣故,這個原因往往被忽視。特別是對於被多年使用的射出機、壓鑄機,以及大型射出機、壓鑄機,強 烈建議試模前檢測鎖模力。5、拉桿發生斷裂的原因。由於力的相互作用,

鎖模力必然會反作用在四個拉桿上,即鎖模力會分攤在四 個拉桿上。而鎖模力在四個拉桿上的分佈是否均勻, 是極容易被忽視的。四個拉桿受力不均時,如果其中 一個拉桿承擔了主要的鎖模力,則這個拉桿最容易發 生斷裂。這也是很多射出機和壓鑄機某個拉桿出現斷裂的主要原因。

而且,當製品飛邊是由於鎖模力分佈不均造成的時候,我們往往誤以為是鎖模力不足造成的,所以又錯誤地提高鎖模力,有時雖然能解決製品飛邊的問題,但卻急劇增加受力最大拉桿斷裂風險。拉桿斷裂經常發生在受力最直接的根部。

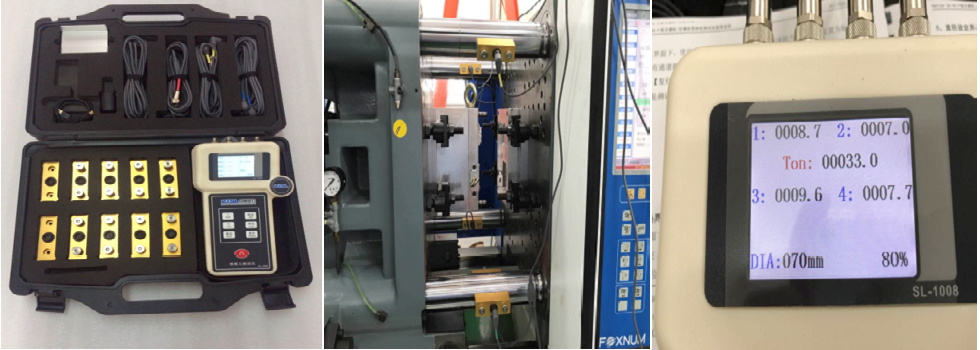

射出機的正常調效及維修後的正確調效復位,通常的做法是用百分錶\千分錶及其它的一些簡單的工具量具以人工的粗略估算計量,其精度的無法校準誤差偏大。目前規範的使用是用一種新型的塑模力測試儀也俗稱哥林柱拉力測力測試儀。

新機的測試一般效準比 較簡單因其各個部件都是以規範的工具誤差值來加 工,而舊機相對是用了一段時間各個部件的相關尺寸有偏差。

圖1: 實際量測應用

圖1: 實際量測應用

重點:

射出機,壓鑄機在裝配完以後,鎖模力的大小直接影響到客戶的模具能否在此機器上生產原因之一,機台鎖模裡是否符合理論上算出來的鎖模力,調整四隻哥林柱受力並保持受力一致。

機台在運行中因四隻哥林柱的變力不均勻造成的磨損,因曲臂變力點側變而磨損影響機台在鎖模運行 時不平行。機台擺動大,鎖模聲音響;反則曲臂腳邊磨損,影響機器與模具間的準線。

注塑機,壓鑄機在使用測試儀可以有效的解決無法判斷機台的鎖模力大 小及機器的平行度是否正確問題。在生產中,哥林柱 測試儀檢測儀基本可以判斷產品是否有一邊尺寸不合格,有毛邊,又有一邊缺料等問題。

實際量測應用

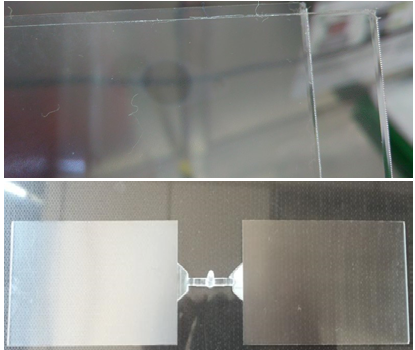

案例一(請參考圖2) 調整前 ➡平行度誤為18%,不符合標準要求,披風發生,厚 度不均,產品不合格。調整後 ➡平行度誤差96.3%,符合標準要求,節省材料,提高產品合格率。

案例二(請參考圖3) 調整前 ➡平行度誤差為89%,不符合標準要求,披風發生, 厚度不均,產品不合格。調整後 ➡平行度誤差98.3%,符合標準要求,節省材料,提高產品合格率。

圖2: 案例一

圖3: 案例二

總結

通過以上案例了解機器使用廠家每天都在浪費大量的材料並且只能做一些普通產品, 高精密產品只能使用進口設備才能生產,在不懂平行度誤差的情況下長期使用設備極其容易造成機器鎖模部分的磨損影響設備的使用壽命。建議建立使用標準

1.試模前確認哥林柱平衡度問題

2.定時校正哥林柱平衡度問題

3.精密產品生產隨時檢測哥林柱平衡度問題 ■