■楊紹棟/ 馬路科技

自動化檢測

資訊科技革新帶動產業軟硬體朝向高端整合的道路前進,德國推動「工業4.0」,美國推動數位製造,在國際上引領了工業4.0 的發展趨勢。然而,隨著大資料、人工智慧的導入,製造業也變得智慧取向,軟體、硬體、機台到整合平臺的不斷升級,「自動化檢測」變成不可或缺的環節< 圖1-1>。設計、製造及檢測三者是環環相扣的,全面性的進展才不會被新時代的浪潮給淹沒。

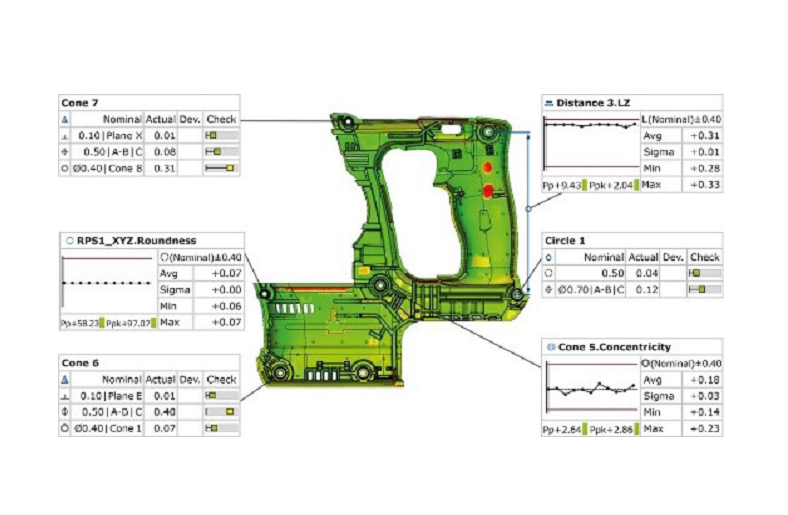

隨著現今產品造型越來越前衛,精度的要求也隨之提高,傳統的尺寸標注方法已經無法滿足設計的需求,另外,對尺寸標注的需求動輒上百個,完全不符合時間效益也為檢測人員帶來困擾,因此GD&T(幾何公差尺寸)應用在產品圖面的比例大幅提高許多。綜觀以上因素,光學三維量測系統在許多工業領域正在漸漸取代接觸式測量儀與傳統的量具,以便能以更短的時間得到被測物的資料和更容易解讀的品管資訊< 圖1-2>。

透過光學量測系統得到的三維量測資料乃全面性的資訊,除了能與CAD 做比對計算形面誤差以外,軟體還能自動匯出許多更詳細的檢測資訊,如:誤差色彩圖、斷面線、GD&T、厚度、面積、體積等。因此在自動化的趨勢下,光學量測系統成為檢測端不可缺少的一環。

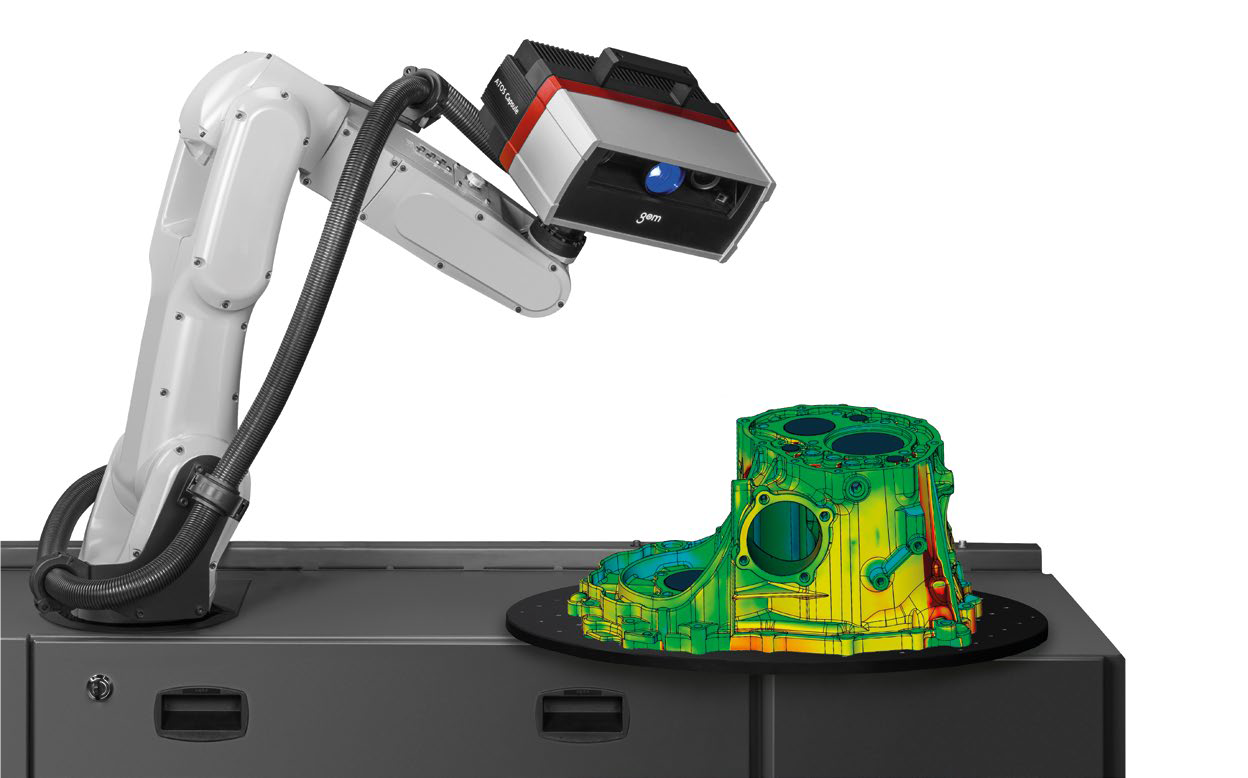

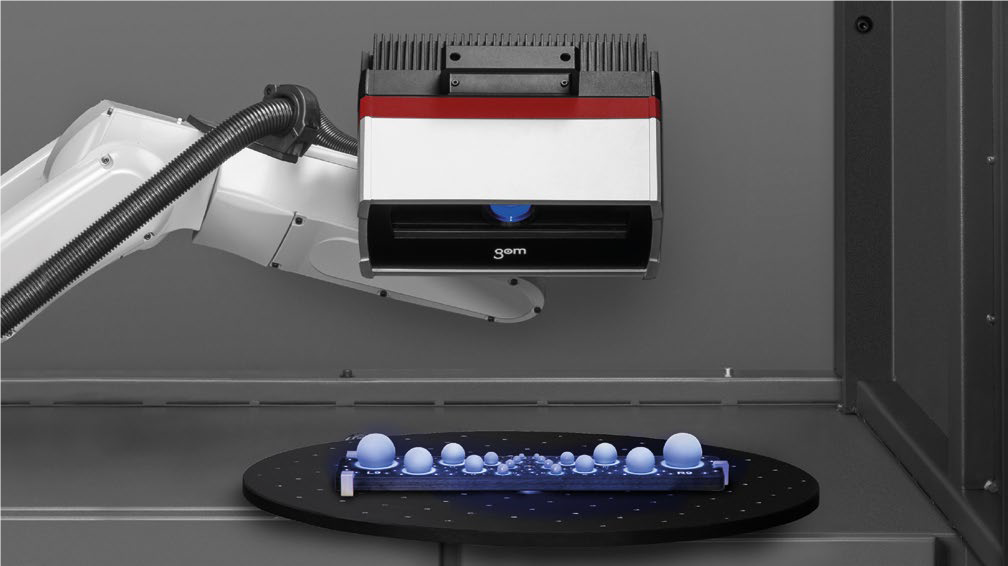

全新ATOS Capsule

全新ATOS Capsule 是全域資料化掃描零件外觀形狀的光學精密量測系統 < 圖1-3>。在每次量測皆能得到全域分佈的三維座標點,掃描時間僅需2~3 秒內即可獲取高達1200 萬個獨立量測點。在量測數據上,可呈現非常高的特徵細節,因此非常小的零件特徵也能夠被量測出來。三維光學量測系統的精度不是仰賴昂貴和高維護需求的精密結構,而是基於最先進的光學、精確的圖形處理和數學演算。客戶可以通過標準的校正程式來確保設備的精度。根據VDI2634 規範,透過標準球規來驗證設備精度, ATOS Capsule 可設定不同的量測範圍, 量測精度可達3μm 到15μm。

1-1不可或缺的自動檢測環節/1-2 光學三維量測系統

1-1不可或缺的自動檢測環節/1-2 光學三維量測系統

1-3 掃描零件外觀形狀的光學精密量測系統

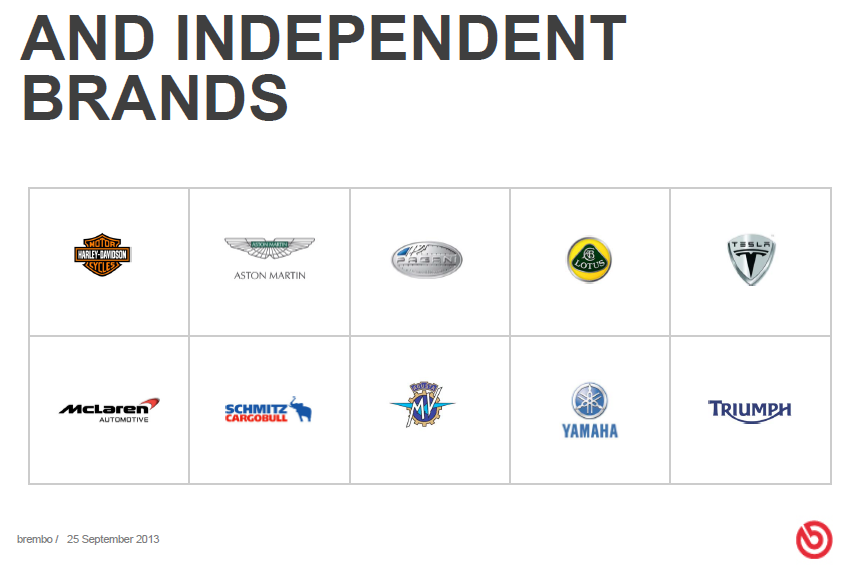

Brembo(佈雷博)公司

Brembo(佈雷博)公司是一家義大利從事高性能制動器系統和部件工程設計、開發和製造的廠商。1975年起,法拉利開始在其F1 賽車上裝備Brembo 的制動系統,之後各大世界知名跑車皆開始使用Brembo的制動系統< 圖2>。截至2012 年時有6937 名員工,其中10% 是RD 人員。

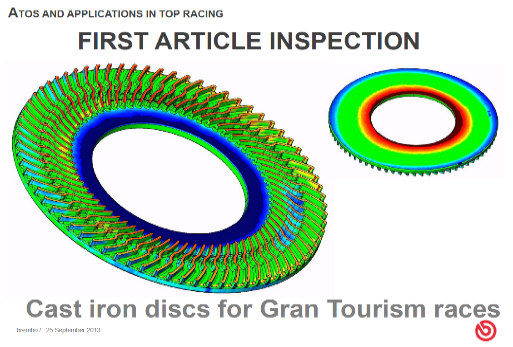

目前廠內使用ATOS 及CMM 作為檢測方法, 隨著汽車產業日新月異的進步,相關汽車部件的結構也變得更複雜,傳統的CMM 已經不敷使用,ATOS 在其發揮相當成效的助力,無論是首件檢驗、組配確認、沖擊試驗、破壞試驗等,皆使用ATOS 作為檢測的工具,解決了許多檢測上的問題< 圖3>。另外,Brembo將ATOS 與傳統CMM 量測系統作實際檢測比較,發現不僅僅是得到的檢測資訊更全面,在時間上更是得到了近80% 的效益。

光學三維量測系統在品質與精度的提升下,不單只是以前的逆向工具, 而是已經可以廣泛應用於品質檢測應用,可應用範圍從模具、產品開發至全尺寸檢測均可,無論應用在產品開發的哪一個階段,最主要的目的就是提升效率。檢測是一個過程,是一個手法,最主要就是在最短時間確認產品的狀況、下正確的對策,進而提升產品開發效率。

圖2: 各大世界知名跑車皆開始使用Brembo 的制動系統

圖2: 各大世界知名跑車皆開始使用Brembo 的制動系統

圖3:ATOS 在其發揮相當成效的助力

備註:

Brembo 資料出處為2013 GOM Conference ■