■ GWK

前言

如果從溫度控制的角度來描述注塑成型,這是一個在注塑模具內部進行的不斷地升溫和降溫, 即加熱和冷卻的往復迴圈的過程, 在此過程中注塑產品在模具中完成了成型和冷卻固化。由於注塑產品的產品品質和成型週期與注塑模具的溫度密切相關,加之各種物料的玻璃化溫度和成型溫度都各不相同,注塑成型過程中的模具溫度(模具型腔的表面溫度)控制非常關鍵。

對於一般產品的注塑成型工藝,注塑模具的冷卻時間占比整個注塑成型週期高達60%-70% 以上。在注塑模具設計過程中,可以考慮在模具的關鍵位置設計近型腔的仿形水路,而在模具週邊配置分段的模溫控制設備,為各個獨立的模具水路供應不同溫度或者流量的工藝水。通過這樣的模溫溫度控制系統設計,可以極大程度地提升成型週期,同時有效地解決成型中的不良率問題。

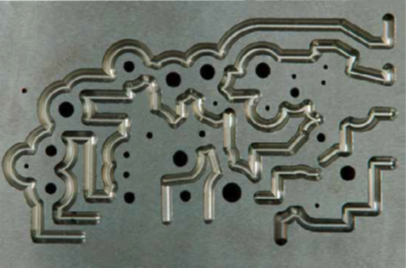

圖1:特殊的生產方法採用“轉角鑽孔”,獲得與傳統鑽孔技術相比平均大三倍的熱交換表面。

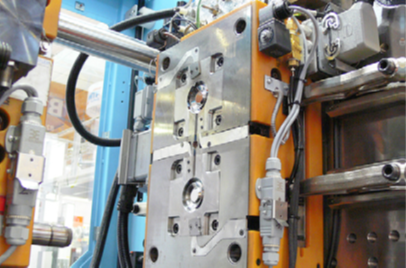

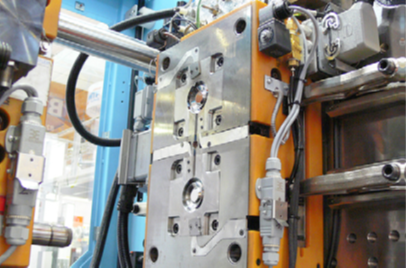

圖2:靈活的應用溫度控制系統

溫度控制解決方案

針對具有高光表面品質要求的外觀裝飾件或者厚壁高品質光學製件等,傳統的恒溫模溫機,即便是所謂的高溫模溫機,都將不再適合大規模生產狀況。採用動態模具溫度控制設備進行變模溫工藝,快速並週期性地進行模具的加熱和冷卻,可以有效地完成以上提及的特殊製件的注塑生產︒

不同的變模溫工藝通過不同的迴圈介質完成,模具的管路設計、動態模溫控制設備以及溫控設備與注塑系統的通訊都將是實現整個變模溫工藝的關鍵。

現代企業的注塑生產車間不再沿襲傳統的空調冷水系統作為工藝冷水的解決方案,而是根據注塑工藝的工藝特點和具體的冷水需求製作專業的中央冷水系統解決方案。整個注塑生產車間的迴圈冷水均來自中央製冷車間,由集中制冷系統統一提供。對於一個注塑工藝的中央冷水系統的要求是:在完成工藝迴圈冷水溫度設定之後,集中制冷系統要根據環境溫度和生產車間的實際負載情況自動調整運行狀態,保證在任何條件下(夏季環境溫度最高的情況,生產車間滿負荷生產的情況下)的迴圈冷水需求的同時,也要保證最低的能源消耗。

工藝迴圈水是注塑車間的實現生產加熱和冷卻的重要介質,對模具效率和生產工藝的完成,都有著決定性的影響。鑒於注塑工藝的特殊性,需要對工藝迴圈水做專門的監測和水質控制,並引入專門的水處理設備到注塑車間的中央製冷系統。只有有效地控制工藝迴圈水水質,才有可能有效地完成注塑製品的大批量生產。

模具溫度控制

模具溫度越高,改善流動性,促進充填;反之,模具溫度越低,縮短冷卻固化時間。 模具必須進行冷卻,以便為生產得以進行。由於水相當廉價,所以水是作為初級冷卻劑來冷卻模具,水可以通過引導模具縮短快速冷卻時間。通常較冷模具更有效,因為這樣可以有更快的生產週期時間。但是,這不一定是正確的,因為部分材料太冷反而有反效果。 冷卻的目的 1. 均衡冷卻:改進產品品質 2. 有效冷卻:提高生產力 冷卻系統的原理 1. 熱傳導 2. 熱對流 3. 熱輻射 模溫控制系用以調整模具溫度。模具溫度保持一定時,有下列之優點: 1. 成型品質安定 2. 成型精密度提高 3. 減少歪斜、使強度增加 4. 外觀美麗、增加亮度 5. 減少流痕、合膠線之產生,增加塑膠流動性

水量控制系統

模組化多回路水量控制系統直接整合,可以提供幾個版本,同時滿足應用中所希望的三個要求。它在唯一的一個系統中綜合了通常的水分配器、脈衝冷卻系統和連續工作的溫度控制設備的優點,同時消除了各自的缺點。在這種情況下,調溫系統具有多達128 個獨立可控的回路和適合於聚烯烴和許多工程熱塑性塑膠的加工。

在基本類型 itd B 中,最初採用手動設置所需的水流速,然後在生產過程中由流量感測器監測,並在控制單元的中心螢幕上顯示數位和圖形。 標準類型 itd R的水量通過中央控制單元單獨設置,在發生變化時通過水量調節閥在可調整的閾值範圍內自動調節。 根據各種類型的設計,流速可以在水溫達到95° C 或120° C 時在1.8 至32 升/ 分鐘之間進行調節。生產過程所需的預熱水供給由 gwk teco系列上游設備執行。經過四十多年的努力,GWK 冷熱技術有限公司已作為專業的創新型製冷技術企業而聞名於業界。 在溫控領域,GWK 同樣是全球公認的專家。 我們的高性能的溫控和冷卻技術解決方案來自於GWK 的創新技術。作為系統總成供應商,GWK 的服務涵蓋從冷藏裝置到溫度調節再到水處理的所有業務。因此,對於在製冷和溫控方面要求極高的客戶而言,GWK 是業內權威的且具有創新能力的服務供應商。在模具外掛程式的近腔溫度控制以及模具清洗領域,GWK 也已經服務客戶多年。■