■林建志/ 映通公司

全球最小碟式螺杆微成型射出機

近幾年許多以高分子為基材的微成型技術受到了重視並積極發展,如微射出成型,微鑄造成型,微熱壓成型等技術已被應用於生醫、電子、微機電等精密微細產品上。高分子材料提供寬廣的物理與化學性質,並且具有成本低與容易成型量產的優點,使微射出成型成為微成型術中最受重視的技術。 在微成型技術中,近幾年使用微射出成型技術成型具微特徵或微尺寸的產品,已顯現出其具有商業潛能。

而微射出成型技術,因具有成型週期短而被認為具有量產的高優勢,許多的微尺寸或具微特徵的產品,如:微光學元件、微幫浦、微熱交換器、生物晶片等已成功使用微射出成型技術來成型。在微射出成型的研究上,Zhao 針對微齒輪之成型提出融膠計量精度與保壓時間對成型品質有最大之影響。而最近由Chen 提出之研究指出模溫與保壓壓力明顯影響成型之正確性。而在微射出成型的制程中,高分子融膠在精密計量之後是以高速、高壓從射嘴射出,這樣也就代表著融膠是在高剪應變率、高剪應力充填進入微特徵、微尺寸模穴裡,可以發現在微射出的成型技術上,硬體設備的性能要求上是非常嚴格的,尤其是微射出成型所生產的零件都相當細小與精密,所以機器除了高性能之外,穩定性也是格外的重要。

然而,由於未有專用的微射出成型機,僅使用傳統的小噸數射出成型機來進行成型,不僅無法滿足成型微小產品時,所需精確計量、射出與保壓控制等精密成型之需求,而經常導致融膠在微結構中無法有效成型,或是無法準確控制量料而常有毛邊產生,並且因為模具無法合適的小型化,也迫使模具成本提高。此外,當具有微特徵的產品變大或是微結構的幾何變複雜時,微射出成型的產品成型精度可能會降低。

傳統射出成型機

傳統射出成型機的系統可分為四大部份: 1. 油壓/ 馬達系統 射出機的油壓/ 馬達系統提供驅動射出機相關機構的動力,包含開關模具、高壓鎖模、旋轉與推進螺杆、驅動頂出銷以及移動公範本等。 2. 射出系統 包括了料鬥、螺杆與料筒組合與噴嘴等元件。主要的功能是塑化及輸送融膠,使融膠完成進料、壓縮、排氣、融化、射出及保壓等過程。 3. 模具系統 包括了固定範本、移動模板、流道系統、頂出銷和冷卻管路的範本。主要的功能是使融膠在模穴內成型為需要的形狀及尺寸。 4. 鎖模系統 主要用來開啟和關閉模具,並可移動可動側之範本,可產生足夠的推力來防止模具被射出壓力推開。 而由於傳統的射出成型機,其設計是以大型工件的製造為目的,要求: 如重量誤差量,體積誤差量,射出參數等並不需要過於嚴謹。反之,微量射出成型因為其射出量僅在數毫克到幾百毫克之下,所以在微量射出成型機的功能要求上較傳統射出成型機特殊許多。

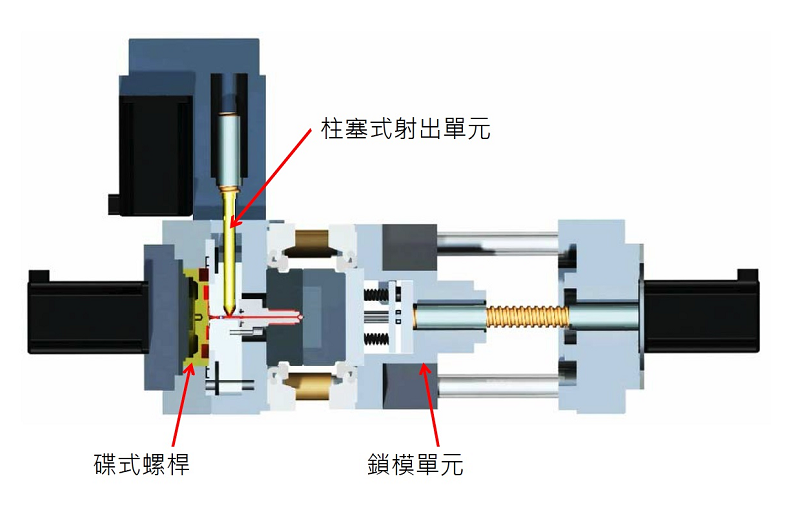

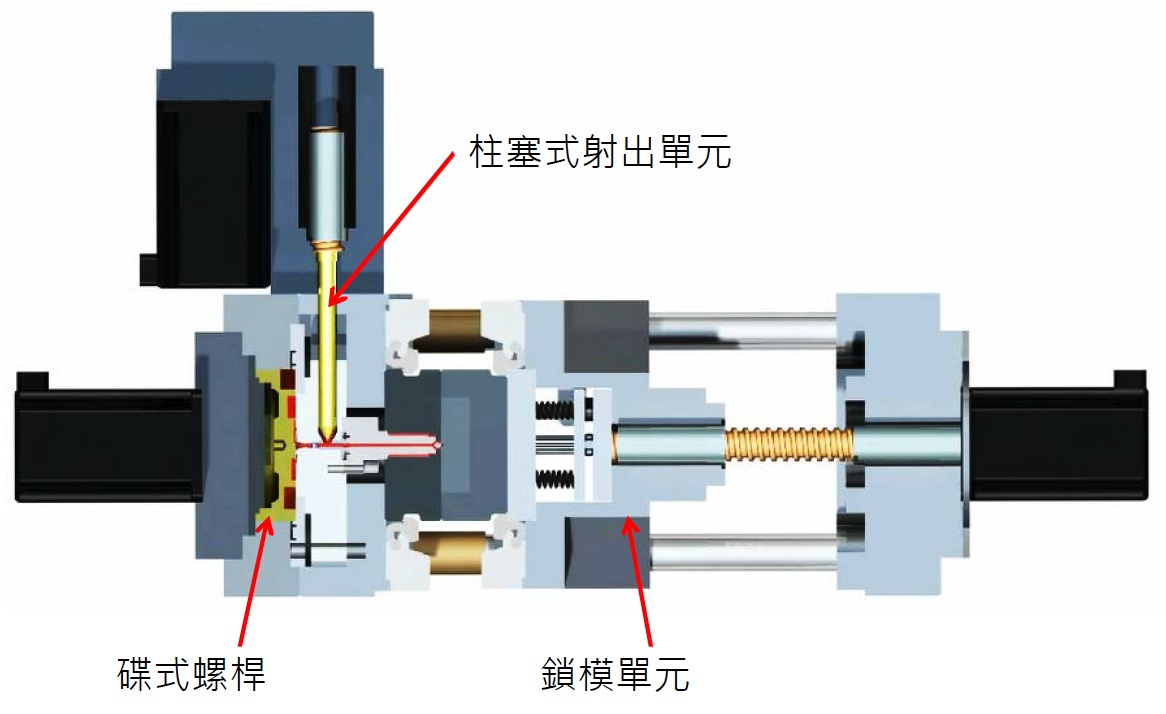

圖1:碟式螺杆塑化+ 柱塞式射出混合式微量射出成型機

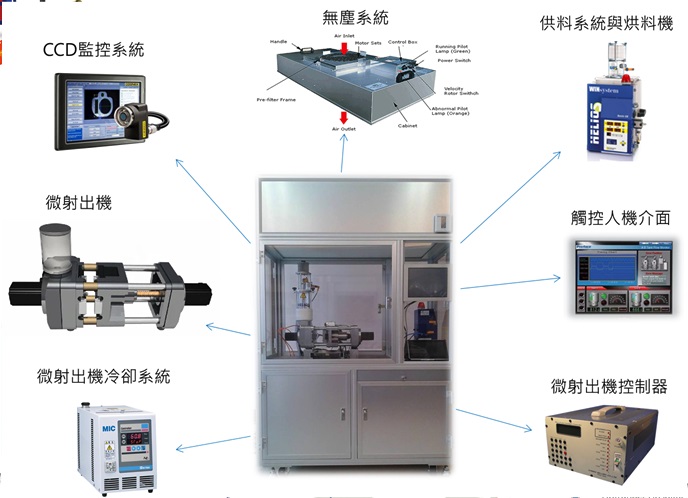

圖2:碟式螺杆微射出成型,系統整合

碟式螺杆微成型射出機

在碟式螺杆微成型射出機中,最為特殊的地方,就是以創新式的碟式螺杆來進行塑膠塑化的塑化單元,並以完全不同于傳統射出成型機的觀念進行設計,其功能要求為高射出速度、精密計量、高穩定性及快速反應能力。所設計出來的全新機器架構,包含:

- 碟式螺杆 一般成型機的螺杆是長棒形,而扁平的碟式螺杆是圓盤狀,是利用 Weissenberg Effect 所設計而成。在扁平面上設計有螺旋溝,具有一種由外向內送料的機構,並且螺旋溝的內外周會因速度不同而獲有優異的混煉效果。

- 內建熱澆道系統 在模具上裝設熱澆道是最常被使用的節料方式,然此條件下的熱澆道價格是會很昂貴的,但在碟式螺杆微成型射出機中,則是將熱澆道搭配裝在射出成型機上,除了可控制成本降低模具價格,並可因無料頭而達到零廢料的成果。

- 高效率減速機 一般為了達到有效率且能產生足夠動力,而使用減速機,但因為採取高減速比率,結果造成傳動效率低落,且損耗伺服馬達動力,但在碟式螺杆微成型射出機中,配有全新研發的小型高效率減速機,可以兼具高效率減速與低動能損耗。

- 套裝模具 為了使模具小型化而開發出系統化的套裝模具。而由於將模具變小,因此具有縮短模具製作時間、降低製作成本與減少保存模具所佔用的空間等三大優點。並且配有新研發的架模機構,可輕易的將模具架到射出機上或從射出機上卸下。

除了上述四項特殊設計外,在所有可動機構的動力方面,則是交由三具高精度的伺服馬達進行驅動,提供了微射出成型機對於高精度、高扭力( 高反應速度) 與高穩定性的性能要求。也因此將射出機的體積控制在相當小的尺寸,其相關機器規格如下: 1. 1 噸機:尺寸120x120x300mm、重量約17kg、最大注射計量:1.0g。 2. 3 噸機:尺寸160x160x390 mm、重量約37kg、最大注射計量:3.14g。 3. 10 噸機:尺寸230x230x530 mm、重量約

95kg、最大注射計量:10.02g。■