■林秀春/Moldex3D

第 5 招、流道設計之汽車儀錶板篇~【流道轉彎】

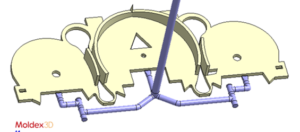

產品故事說明

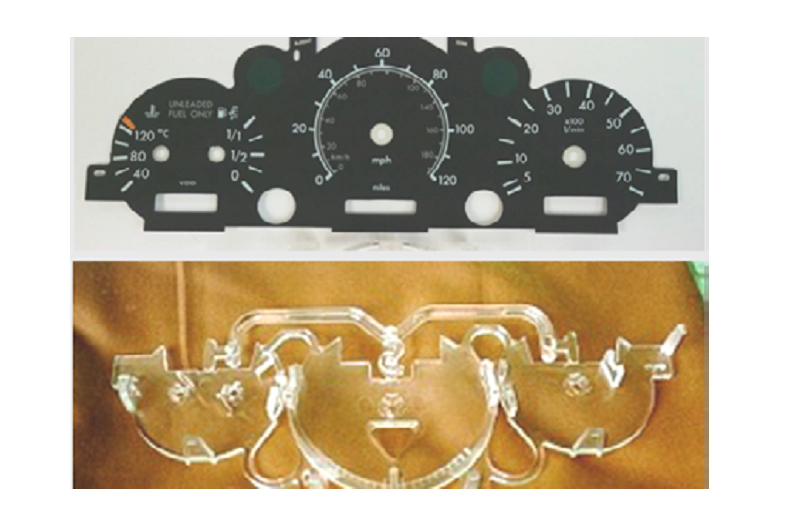

成品尺寸:長310,寬90,高24(mm)

成品厚度:平均厚度3~3.5(mm)

澆道系統:冷澆道 塑膠材料:PMMA

分析焦點:

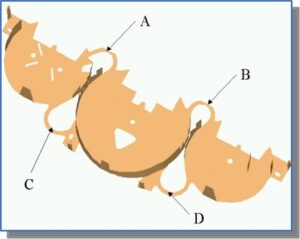

此產品為Benz 汽車之燈座元件,在尚未開模即做模流分析,要找出較佳之流道設計,以避免熔接線產生在成品易斷裂處,如圖1 所示A、B、C、D 處。

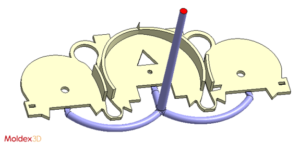

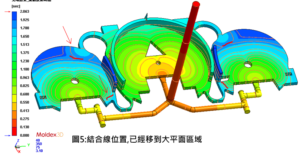

應用方法:不同流道進料方式,同時可以將A,B,C,D 區域的熔接線移除, 讓易斷裂處先充填,讓熔接線會合在成品兩側大平面上,以移除熔接線位置。近澆口處流道轉彎可避免熔膠直接進入成品,而造成噴痕及殘留應力過大的現象。

※ 此部件為汽車駕駛座位面前的儀錶板,成品有組裝強度的要求。結合線位置將影響局部是否會發生斷裂。

實際說明

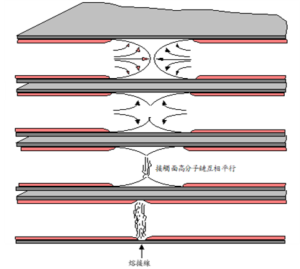

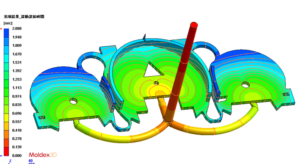

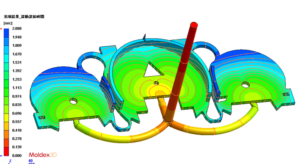

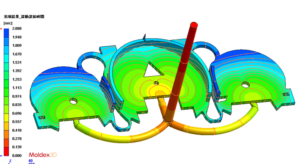

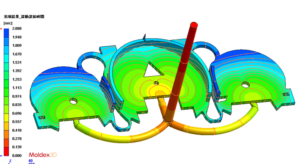

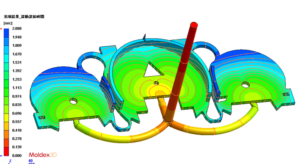

如圖2,3 的A 、 B 流道設計, 塑膠流動即有差異, 而結合線也會不同。透過事前分析可以完全掌握二者設計間的差異, 決定好的正確設計, 就不用再辛苦的修模。上圖流動波前:由於噴泉流動的原因,在流動波前面的塑膠高分子鏈排向幾乎平行流動波前。因此兩股塑料融膠在交會時,接觸面的高分子鏈互相平行;加上兩股融膠性質各異( 在模穴中滯留時間不同,熱力曆程也不同),造成交會區域在微觀上結構強度較差。

重點說明

上圖在模穴內流動因結構設計有孔洞有肉厚差, 所以會容易產生結合線, 在結合線的區域, 強度會降低許多,造成組裝時產品會斷裂因此合適的流道與澆口設計,可以透過CAE 分析找到較佳化的設計。■

圖1:A,B,C,D 區域容易斷裂

圖2&3:A 流道設計、B 流道設計

圖4: 結合線位置在A,B,C,D 區域

圖6:A 流道設計: 澆口處應力較大

圖7:B 流道設計: 澆口處應力較小

圖8: A 流道設計: 流動波前

圖9:B 流道設計: 流動波前