■開思網

摘要

隨著產品推向市場週期更短而生產數量更少,客戶正在尋找解決方案,使其能夠快速、經濟、高效地提供原型。與傳統的金屬或鋁嵌件相比,採用新方法可以使模具製造商實現靈活快速的生產和交換模具,使得效率和盈利能力更高。通過3D 列印樹脂模具可以快速實現場小批量生產。

3D 列印樹脂模具特點:

樹脂樹料列印的注塑模具能夠保持良好的表面光潔度,最高精度100mm 內可以控制在0.02mm。如果使用機械加工來製造金屬模具,再使用模具進行產品注塑,需要花費5-7 周時間。而通過3D 列印模具,最快只需3天即可將注塑產品交付給客戶。樹脂列印材料是一款具有良好的耐熱性能的液體樹脂材料,可以承受暫態200多度的高溫,在注塑時模具的溫度不會影響材料的強度和精度。

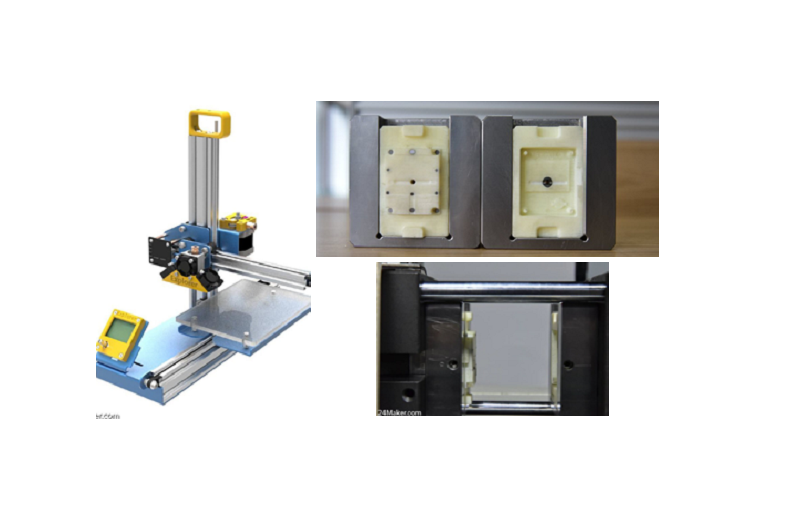

圖1:( 從左至右圖說明) 控制器面板外殼/ 上圖第一步:模仁及模架加工/ 下圖第二步:模具安裝/ 第三步:調整注塑參數

適應產品要求及特點:

初期開發的產品數量不確定,前期只需要幾十至一百件,精度要求不高,結構不是特別複雜,要求快速完成。本文以桌面級3D 列印設備的控制器面板外殼為例,分享一下3D 列印注塑模具進行快速小批量生產的詳細過程。

圖2:第四步:冷卻過程

圖2:第四步:冷卻過程

圖3:第五步:產品注塑成型,頂針自動頂出脫模

圖3:第五步:產品注塑成型,頂針自動頂出脫模

圖4: 第六步:檢查產品注塑情況

圖4: 第六步:檢查產品注塑情況

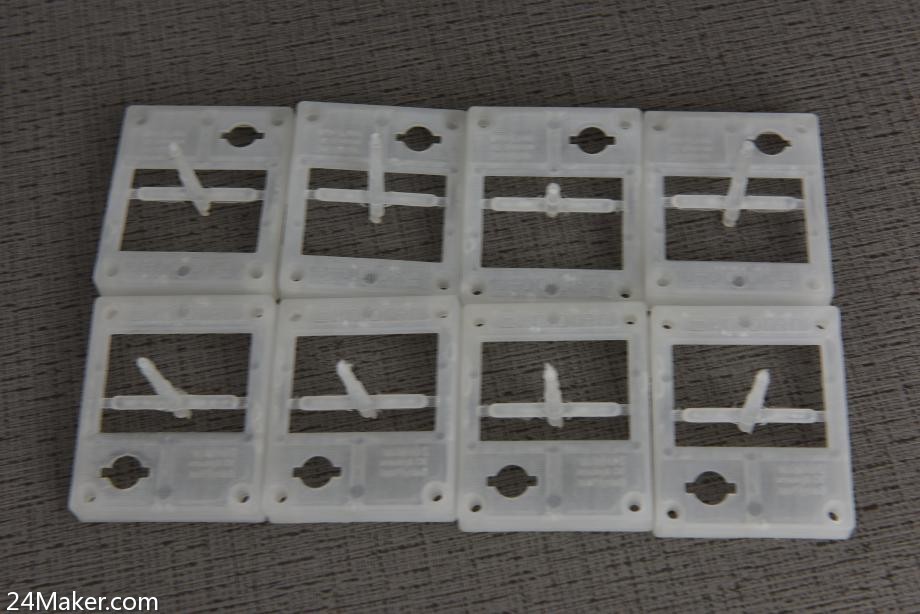

圖5: 第七步:小批量生產的注塑件

圖5: 第七步:小批量生產的注塑件

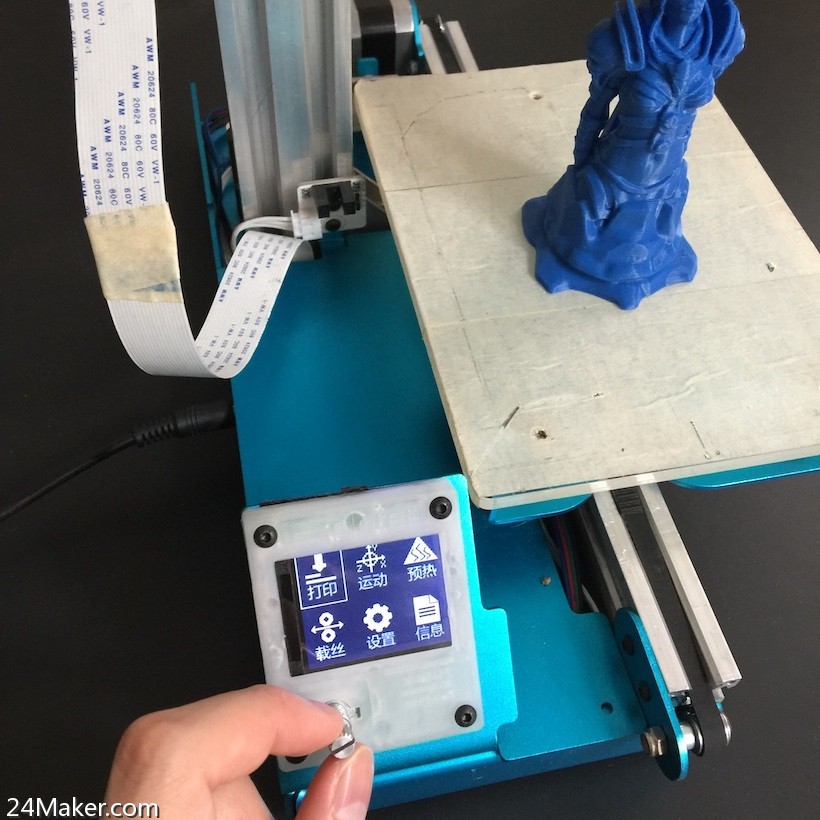

圖6: 第八步:將產品安裝到設備操作面板上

控制器面板外殼

- 第一步:模仁及模架加工

採用3D Systems 工業級3D 列印 MJP 成型方式,材料為耐高溫光敏樹脂,材料特點就是能長時間承受120 度高溫不影響模具精度和強度。3D 列印的特點是加工速度快,模仁列印時間15 小時完成,成形精度可控制在0.02mm。模架採用金屬材質,由傳統機械加工完成(如圖)。

- 第二步:模具安裝

將3D 列印注塑模具安裝到注塑機上,由於模仁採用樹脂3D 列印,材料密度少於金屬,模具整體重量降低,模具安裝方便快捷。

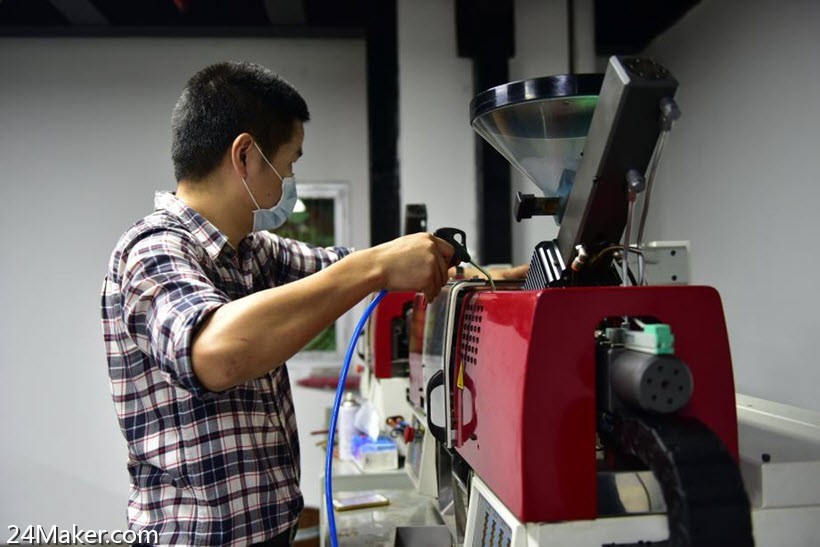

- 第三步:調整注塑參數

注塑材料為PP 料,材料流動性好,3D 列印的模具與傳統的金屬模具一樣,無需特殊處理。

- 第四步:冷卻過程

由於樹脂材料導熱性能差,所以冷卻水的作用不大,開模後採用風冷。整個週期2 分鐘(風冷時間約90秒)

- 第五步:產品注塑成型,頂針自動頂出脫模

- 第六步:檢查產品注塑情況

- 第七步:小批量生產的注塑件

- 第八步:將產品安裝到設備操作面板上

總結:

- 3D 列印樹脂模具的優勢:

- 模仁重量:287 克

3D 列印時間:15 小時

3D 列印及後續處理總時間:3 天內(含金屬模架加工)

3D 列印部分費用:2000 元

- 3D 列印樹脂模具局限性:

樹脂材料特性:強度、耐用性、導熱性。對模具的影響:耐用性、冷卻水路沒用,冷卻時間長、一些細緻結構特徵無法實現、產品表面不會太光滑,由於3D 列印的模具無法拋光,出模斜度要求盡可能大。

- 3D 列印模具不適合的應用:

大批量 ( 每個列印模具通常不製作超過100 個的部件)、某一些結構不適合、某些材料不適合。■

點擊查看視頻:

https://24maker.com/thread-13849-1-1.html