■富強鑫集團/ 林宗彥

作者介紹

林宗彥博士曾任財團法人塑膠工業發展中心專任講師;現為富強鑫集團技研體系經理;研究專長是注塑成型特殊制程與材料應用/ 科學化成型技術( 量產技術)/ 實驗計畫法(DOE)/ 統計制程式控制制(SPC)/ 模腔訊號應用技術/ 注塑成型領域異業技術整合。

公司介紹

富強鑫集團起源於1974 年,於1978 年成功轉型為塑膠注塑成型機製造廠。1991 年遷廠至台南市關廟區現址,籌設全球營運總部以因應事業版圖擴增,並先後設廠於中國大陸東莞及寧波。為求營運效能更上層樓,遂於2004 年在台正式掛牌,成為臺灣區同業首家且唯一公開發行之上櫃公司。富強鑫以創造高附加價值產品為理念,結合全球化與多角化之經營策略,除深耕注塑成型機本業之研發、生產與銷售外,自2001 年起更跨足纜線、3C 光電與材料科技產業,以期航向更高精密與高科技領域,提升企業價值與國際競爭力達成永續經營。

多模腔注塑成型應用

多模腔注塑成型廣為業界應用,該成型技術具有提高生產效率與降低生產成本的優點,然而注塑成型過程中,常因模具加工、組裝精度不佳或熔體在流道的流變特性,制程參數設置穩健與否與環境干擾等因素影響,出現熔體在各模腔充填不平衡現象,導致短射、翹曲、收縮等缺陷,在生產高精密度的產品受到極大限制,造成產品良率降低與產品開發時間增加等問題。

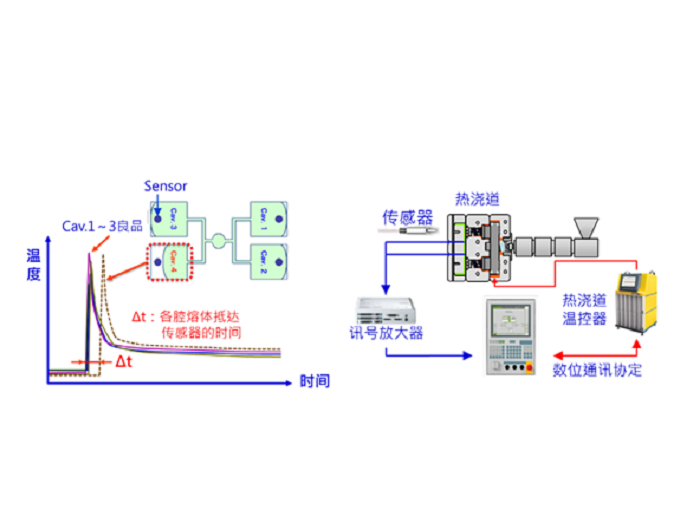

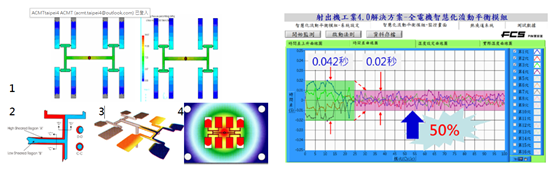

圖1: 對稱式的一模8 腔流道設計/ 圖2、3: 剪切升熱造成流動不平衡/图5: 多模腔熔体流动平衡智慧控制模组在熔体流动波前( 时间差) 收敛曲线图

以產品形狀相同為例,傳統處理多模腔模具的熔體流動不平衡問題,大多以幾何對稱的流道系統作設計( 如圖1所示),對稱式的流道設計可使8 腔的熔體流動充填與內壓較一致。但仍有許多因素,既使是對稱式的仍無法順利解決熔體流動平衡的問題,舉例如下:

■高速充填在流道產生剪切熱,導致流動不對稱( 如圖2、3所示)

■水路設計導致模具的冷卻不均( 如圖4 所示)

■模具變形造成模腔厚度偏差

■非均質性熔膠( 熔化不均、溫度不均) 造成流動不對稱

■排氣阻塞造成流動阻力不對稱

■冷料團的堵塞造成流動阻力不對稱

■熱澆道的溫度控制不穩定或不佳

為解決上述問題,本專案架構多模腔熔體流動平衡智慧控制模組,各模腔內部相同對應位置埋設模腔訊號感測器( 如首圖左所示),當熔體流動波前觸碰到模腔傳感器時,感測器發出一觸發訊號,智慧控制模組以偵測各腔熔體流動波前抵達模腔感測器的觸發訊號時間

差Δt,作為辨別熔體在各腔流動的平衡狀態,當時間

差Δt 過大表示各腔熔體流動波前不平衡( 或快或慢)。

注塑成型過程中監視各模腔熔體流動平衡狀態,當環境、模具、塑膠變異與機台磨耗老化影響各腔流動不均齊時,多模腔熔體流動平衡智慧控制模組將模腔傳感器訊號傳送至注塑機控制器( 如首圖右所示),注塑機控制器透過感測器回饋時間差Δt 訊號,計算與執行熱澆道溫度補償數值與機械手臂不良品自動檢出作業,達到各腔流動平衡狀態與少人化的目的,以節省生產SQC(Statistical Quality Control) 過程中人工檢驗與材料浪費的成本。

實驗驗證

以富強鑫HE300 全電機執行系統驗證,測試載具為1模4 腔,產品尺寸98×180×0.7mm,產品重量14 g的拋棄式食品包裝容器方型盒蓋,塑膠材料為台塑PP1600D,成型週期8 sec,實驗結果顯示,多模腔熔體流動平衡智慧控制模組在熔體流動波前( 時間差) 收斂曲線圖( 如圖5 所示),採用各腔流動時間平均值為目標,第10 模次後啟動法則,運行數個模次後各腔時間差達到最佳收斂效果,時間差頻寬由0.04 秒降低至0.02秒,降低各腔熔體流動差異50%。在產品重量上,各模次成品重量誤差降低81.7%,各模腔成品重量誤差降低30.8%。

傳統注塑機的生產都是由經驗豐富成型者調整注塑成型參數,但環境、塑膠變異與機台磨耗老化等因素皆是難以掌控影響品質變異的要因。多模腔熔體流動平衡智慧控制模組在注塑過程由監控模腔訊號特徵值( 時間差Δt),即可自動調整各腔熱澆道溫度設置與長時程生產品質監視調控,降低成型者對經驗的仰賴與人力的需求,多模腔熔體流動平衡智慧控制模組的創新性:

(1) 通過高回應溫度感測器監控各模腔流動波前平衡的差異,適時掌控不良品成型動態,預防不良品與良品混合,節省品管檢驗成本。

(2) 智慧化流動平衡模組監控系統,通過溫度感測器掌握各模腔流動波前的差異,採用智慧化流動平衡技術,各模腔熱澆道溫度自動補償以達到各模腔流動平衡狀態,提高產品品質的一致性。

(3) 可進行長時程成型品質監控與各模腔流動平衡差異的自動調整,降低環境變異對成型品品質的影響,提升制程的穩健性。■