■迪嘉機械

醫療產品製造的發展趨勢

隨著生物醫療技術的蓬勃發展,越來越多的生物醫療產品正在被研發出來。而植入式生物醫療產品相對于傳統的合金植入醫療產品,因為無需第二次手術取出,與人體生物相容性好等優點,正在逐漸替代傳統的合金醫療產品。 醫療產品對生產的設備精密度要求很高,特別是植入式醫療產品,尺寸通常非常微小,重量通常也是毫克級別,生產的尺寸精度以及穩定性要求更加嚴格。植入式醫療產品材料昂貴,容易降解( 比如PEEK, PLA 等材料),傳統的注塑機無法滿足要求,所以合適的微型注塑系統對於醫療產品的穩定成型至關重要。微量注塑系統大大降低了材料分解的風險,也為客戶節約了寶貴的材料。

專為微型零件而生的注塑系統

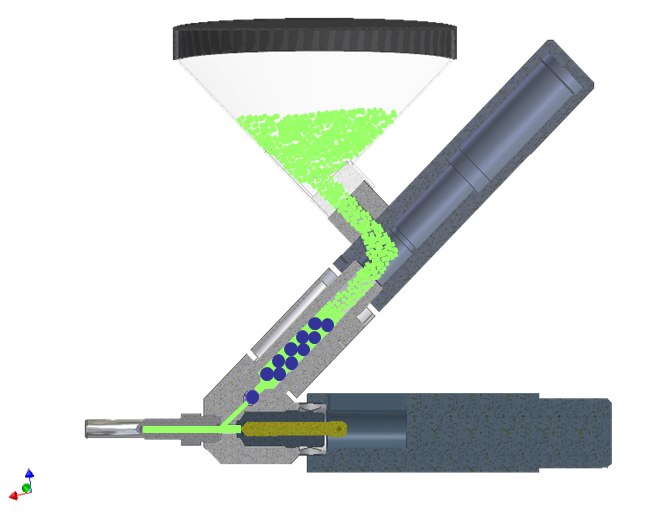

Babyplast 微型注塑機採用活塞式注塑和塑化,注塑和預塑化分開,互不影響,清洗替換材料非常方便,無需特殊定制化的配件即可生產,獨特的金屬球預塑化系統,有效保護材料不受剪切和分解,適用於420℃以下的所有熱塑性材料。5 款不同注射量的活塞滿足不同尺寸的產品生產(10,12,14,16,18mm),注射量從0.001cc至15cc 範圍,更換活塞僅需1 小時。注射量最小設定單位為0.1mm( 按照最小10mm 活塞計算,活塞每移動0.1mm, 注射量為0.0067cc),故能精確控制微量的射出。

較小的活塞直徑( 最小直徑為10mm) 可以大大降低材料在炮筒內的停留時間,精准的PID 溫控方式,從而降低材料分解風險。微型模具( 包含微型熱流道系統) 設計可以節省水口的重量,從而節省昂貴的材料浪費,並大大縮短生產週期。

Babyplast 微型注塑機重量僅有150Kg, 噪音低於70db,配備自動化以及周邊設備的Babyplast 微型注塑系統占地面積約為1 平方米,總功率3kw, 非常適合於放置在嚴格的潔淨生產車間,為客戶節省寶貴的廠房資源和管理成本。

圖1:Babyplast 微型注塑機注射原理圖 圖2:全熱流道Baby 模具

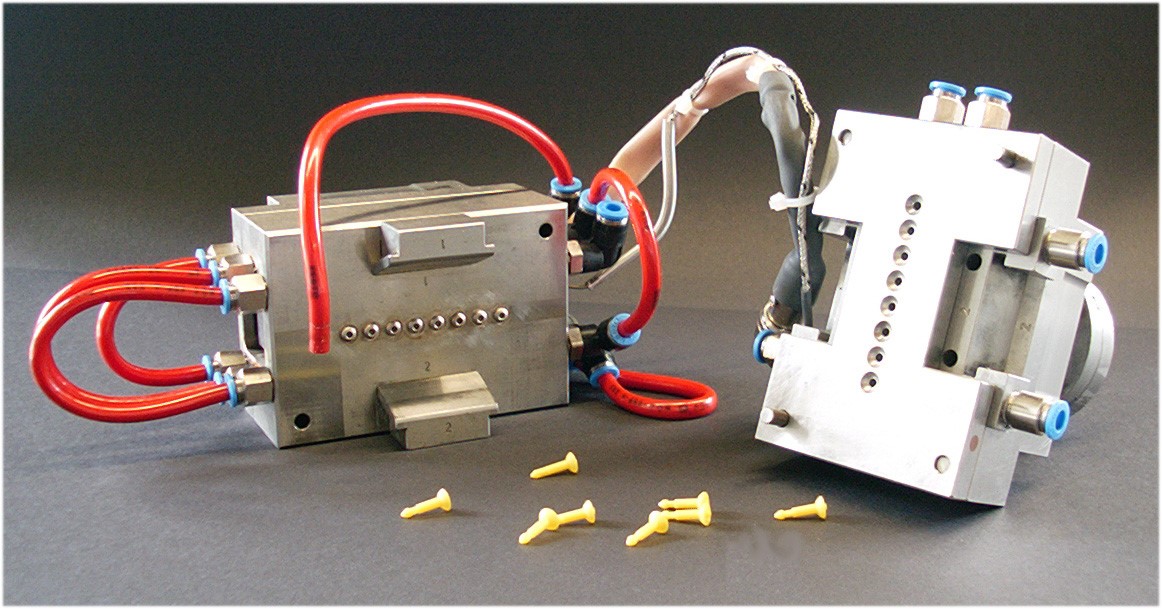

圖2:全熱流道Baby 模具 圖3:熱流道系統應用在Baby 模具

圖3:熱流道系統應用在Baby 模具

Baby 模具和產品應用案例

Baby 模具開發和製造週期快,體積小( 外形尺寸MAX120mm*160mm), 能快速安裝模具和切換生產線。因為模具小,水口可以設計成較小,使用熱流道後,更能減小水口的尺寸。經過測試驗證,在同等產能的情況下,Baby 模具生產一般比傳統模具生產節約材料20~50% 甚至更多。因為模具設計小,熱交換更快,週期也比傳統模具快,所以產能優勢非常明顯。例如北京A 客戶生產一款人體植入式骨釘,材料為進口醫療級PLA( 約為30 美元/g)。使用傳統30T 注塑機生產 時,材料容易降解,產品無法滿足臨床試驗要求。產品僅為0.08g,水口為2g,材料浪費極大。

後改用Baby 模具+Babyplast 微型注塑機生產,採用熱流道系統後,水口重量降至0.6g,且材料再無發黃降解產生,大大提高了產品的良品率和減少水口的浪費。Baby 模具設計小巧,後期維護方便費用低,模具存放占地較小,也為客戶節省寶貴空間。

Babyplast 應用延伸與未來

Babyplast 微型注塑機除了應用於醫療、電子、汽車等傳統注塑行業外,還應用於目前最熱門的3D 列印行業。客戶利用3D 列印模具,結合Babyplast 微型注塑機,48 小時內就能得到利用真實的材料注塑出的產品。説明客戶快速開發模具,修改產品設計,驗證產品功能等,相比于傳統的設計— 製造—測試—修改—再測試,大大縮短開發週期,在商業戰場上永遠快人一步,推出自己的最新產品。Babyplast 微型注塑機還能注射WAX 材料, MIM, CIM 等,無需選購特殊備件。

總結

未來的產品設計更加趨向於輕量化和環境的友好,資源的節省。Multiplus 迪嘉機械將利用服務行業內十多年,一萬多個項目積累的應用經驗,説明客戶找到最佳的價值點和資源利用的最大化,同時更加積極拓展Babyplast 微型注塑機在其他行業和領域的應用。■