■賜福科技

前言

多年來精密機械的伺服控制驅動系統皆掌握在歐日等國的廠商手上,因而造成臺灣精密機械廠商的技術及成本受限下無法快速成長。有鑑於此,貴為全球3C 電子代工領域規模最大的鴻海集團於2007 年9 月成立賜福科技股份有限公司來研發在關鍵零元件的控制系統,伺服驅動器,伺服馬達。並加上先進的機構設計而生的50 噸~450 噸全系列全電動射出機。不僅領先臺灣業者推出技術最成熟的全電式射出成型機,更在極短的時間內成功開發出的產品,在成型周邊整合上同時擁有豐碩的成果。我們輔以德日關鍵零元件,在地生產。卓越的品質是賜福科技堅持不變的原則,我們使用精密先進的儀器確保射出機的一致性及高良率,所有產品皆通過MD,LVD 及EMC 的CE 認證,工廠也於2011 年取得ISO9001 認證,我們希望能以這樣優越的性能表現和穩定可靠的品質,與客戶一同創造雙贏的夥伴關係。

全電動注塑機控制系統架構方面

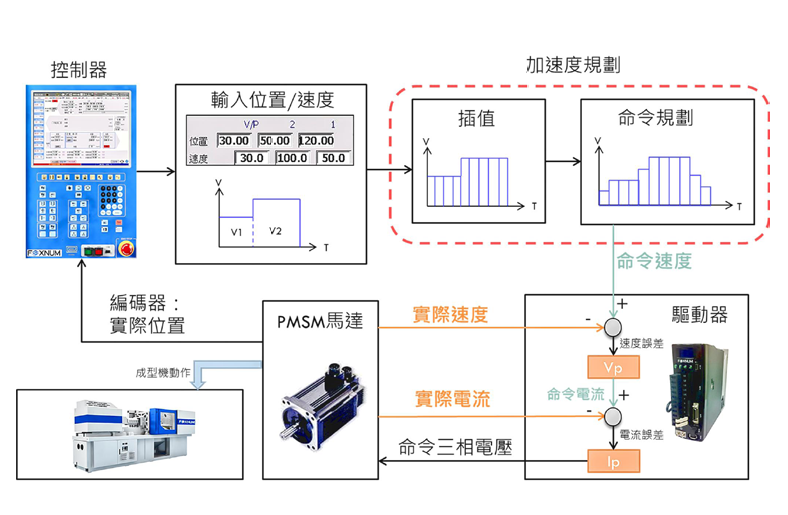

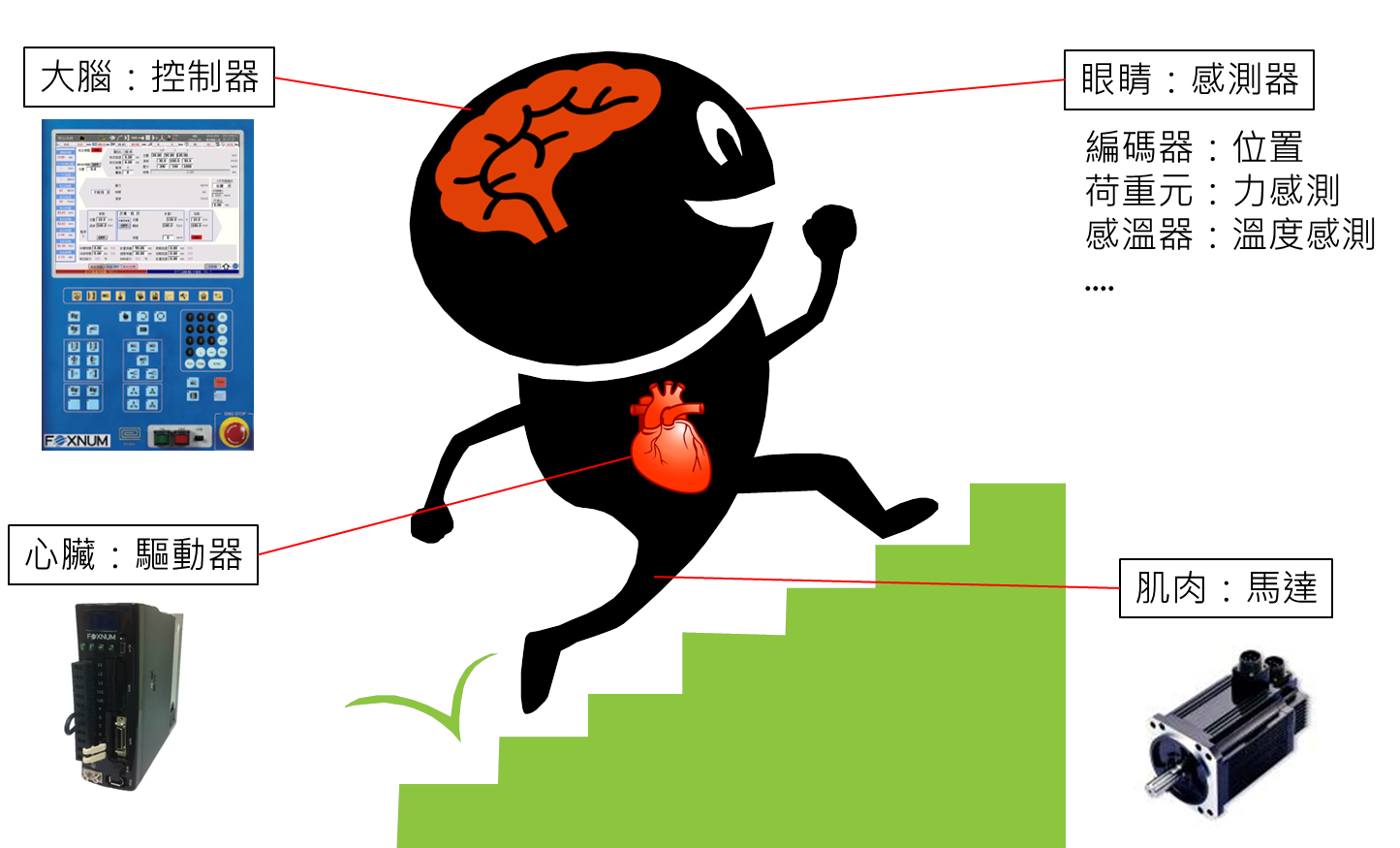

全電動注塑機不同於油壓式注塑機以感應馬達連結油泵與電磁閥作為動力源,電動機的動力來源為伺服驅動器及伺服馬達。若將電動機比喻為人體,控制器為電動機的大腦,控制整個機台的運作;驅動器則為電動機的心臟,依控制器發出之命令,將工廠的入電,轉換為馬達運作的動力;最後馬達負起肌肉的任務,帶動四肢( 射出、鎖模、加料、頂針) 進行運動( 圖一)。我們將機器比喻是人體,是一種方便理解的說法,然而,實際上全電機是如何完成各項動作呢? 以射出動作為例,首先使用者會在控制器介面上輸入射出段數以及各段數的位置、速度等資料,這些資料進入到控制系統中會先進行加減速規劃,其目的是將目標位置與速度,轉化為含加減速且可運算執行的片段,加減速規劃主要分為兩個步驟,插值與命令規劃。

由於控制系統都是依一定的運算週期進行運作( 這裡的運作是包含接收訊息、處理訊息與發出訊息三個動作,通常週期是1 ms 或0.5 ms),因此需要進行 “插值”,將目標的位置、速度,依運算週期時間,切割成該週期要處理的等分,舉例來說,要以速度100 mm/s,走50mm 的距離,經過計算需要50/100=0.5 sec 的時間,假設控制系統運算週期是1ms,則總共需要0.5/0.001 = 500 次運算,才能走到50 mm 的距離,而在每次的運算中檢查目標位置與實際位置的差距進行控制,確保動作運行的正確性,因此插值的目的,便是將目標速度/ 位置,切割成控制系統可執行運算的小片段。

命令規劃的目的是將目標速度平滑化的過程,透過曲線擬合或移動平均法等方式,將原來生硬的曲線,規劃成含加減速的曲線,讓馬達以至於機構,循此加減速進行運作,降低機台運作過程中產生的震動。做完加速度規劃的小命令片段,會在每一次控制系統運算週期中,送出給驅動器,驅動器經過速度回路與電流回路的運算,將三相電壓送給伺服馬達完成運轉動作。其中,速度回路運算:命令電流 = ( 命令速度 – 實際速度) * 速度增益Vp電流回路運算:命令電壓 = ( 命令電流 – 實際電流) * 電流增益Ip

電動機所使用的馬達為永磁同步馬達(PMSM),其特點是無電刷磨耗,透過三相交流電的切換,產生不同方向的磁場,進而讓永磁定子隨著線圈產生的旋轉磁場轉動。最後,馬達轉動帶動皮帶輪、導螺杆等機械結構,帶動整個注塑機進行生產運作 ( 左頁首圖)。以上便是全電動注塑機的運作原理,從輸入位置/ 速度,經過加速度規劃,再將命令速度透過通訊送給驅動器,驅動器內部再經過速度回路、電流回路的運算,送出控制電壓,驅使馬達轉動,達成注塑機的各項動作流程。

圖1: 全電動注塑機控制系統架構方面

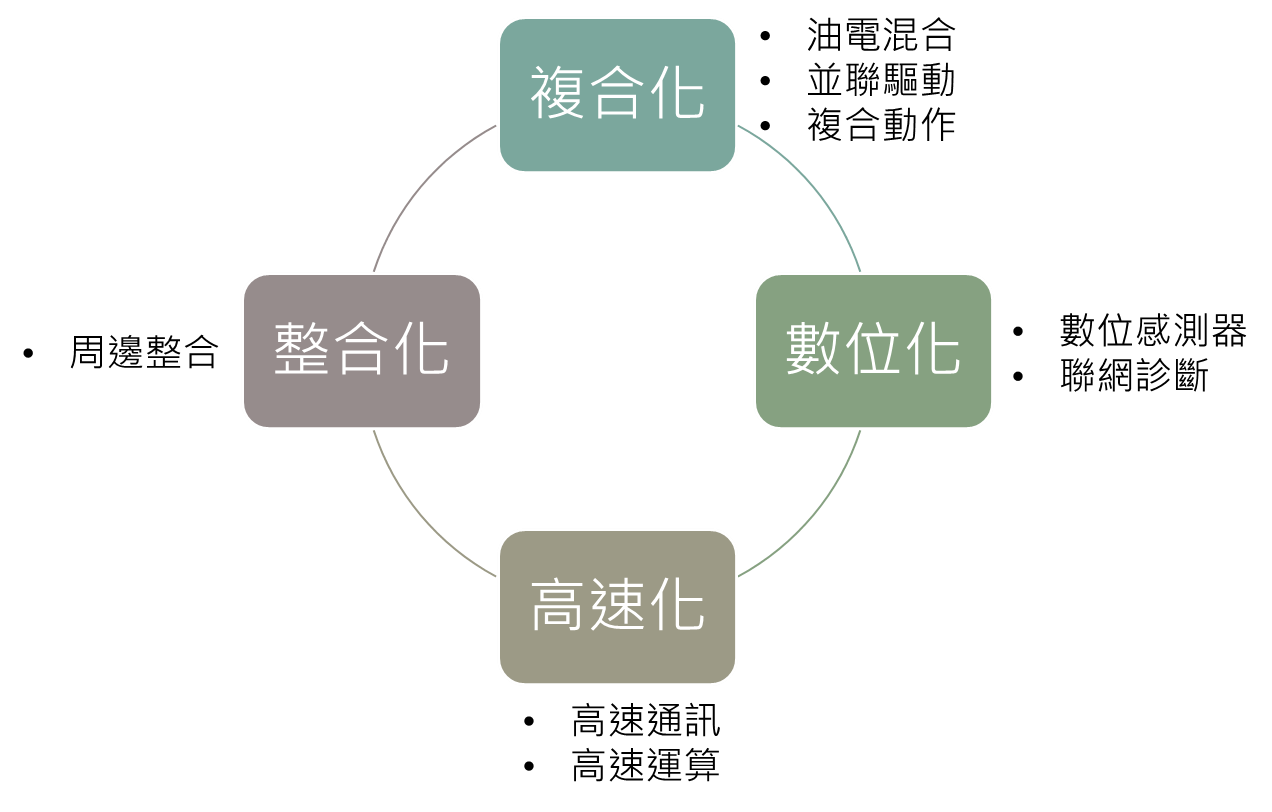

圖2: 電動機技術發展趨勢

全電動注塑機優勢

- 高速精密射出且重複精度高: 適合高階精密汽車、工業零件、薄壁食品包材及醫療產品( 圖三)。

- 節能及綠能: 全電機機台用電量比油壓射出機及油電混合射出機都低很多。因需要動力生產時,機台才開始用電, 且無因無液壓油所以無需冷卻水來降底液壓油溫度來結省冷卻水所需得耗電量,達到雙重省點,更進一步節省發電能源達到綠能效果。此外,因生產重複精度高生產品質可快速提升降低瑕疵品生產易可達到節電效益。

- 潔淨: 因無使用液壓油且不會造成環境油氣污染,適合潔淨室或無塵室生產。特別是化妝品、食品包材、醫療,或3C 產品生產。( 圖四)

- 工業4.0 的最佳管理夥伴Iline: 生產及管理經理可十時在電腦前看到生產狀況,因為全電機可將機台各軸的生產參數及每模產品生產紀錄,對汽機車醫療及航太零件的產品品質追蹤及分析的利器,並取的機台的大資料來做機台維修預測及維修時程安排。

電動機技術發展趨勢

電動機的技術發展趨勢,將會朝四個方向進行:複合化、數位化、高速化與整合化進行( 圖二)。

複合化:電動機雖具節能、高速、高回應等優勢,但對於長保壓、高鎖模力等需求,仍較劣於油壓機,或需付出相對多的成本,因此結合油電混合機是一種解決方式,不管油壓射出加電動鎖模,或油壓鎖模加電動射出,目前都有廠商在持續發展。另一種解決方式是繼續發揮全電動機的優勢,透過並聯驅動控制的方式,讓多顆馬達帶動射出或鎖模,提升射出回應或鎖模力。

數位化:數位化是將過去的類比訊號替代為數位訊號,例如馬達編碼器、力感測器等,避免感測器受到外部訊號的干擾,影響機器的穩定性,同時數位化後的感測器,也較易與控制器系統通訊,進一步達到資料收集、聯網診斷的功用。

高速化:隨著現代電腦運算速度的與日俱增,控制器的改朝換代也會愈來愈頻繁,透過高速運算與高速通訊,過去1 ms 的運算週期,逐漸朝向0.5 ms,甚至0.1ms 邁進,讓射出殘量、溫度控制等精度也獲得提升,此外電腦運算效率的提升與多核心處理器的運用,也讓控制系統除了專注在控制外,也有多餘的效能處理更美觀、更人性化的操作介面,某些廠商甚至推出了20 吋以上的全觸控式螢幕,搭配3D 特效與華麗渲染圖,讓控制系統不光是生硬的工業產品,也像消費性電子產品一般,帶給使用者良好的使用者體驗。

圖3、圖4: 全電動注塑機優勢

整合化:自德國提出工業4.0 以來,各家廠商無不積極投入研究,對注塑機行業來說,其關鍵在於注塑機與其他周邊機器,包含模溫機、熱澆道、機械手甚至是其他注塑機,如何互相通訊、協作,達成少量多樣的靈活生產,因此工業通訊扮演了重要角色,如EtherCAT、Profinet、PowerLink 等工業通訊標準,目前正在積極競爭,誰能成為各種控制系統共通的標准語言,達到M2M(machine to machine) 交互協作的理想,因此如何整合周邊機械,使用哪一種工業通訊標準,將成為未來控制系統廠商皆須面臨的課題。現今塑膠射出產業發展快速及塑膠產品日益精密, 射出機需快速跟上發展, 在加上工業4.0 如火如荼替產業升級. 全電射出機會是各企業主的一個最價得選擇易及獲利的好幫手。■