■ Moldex3D

電腦輔助工程 CAE

電腦輔助工程 CAE (Computer-Aided Engineer) 模流分析技術日益精進,以提升 產業的競爭力及減少現場實際試誤的成本與時程浪費,使業者邁向更快速及更周密生產 流程。使用者應在最短時候內學會操作 CAE 模流分析軟體,熟悉指令操作,依照 CAE 模 流分析進行產品設計,做為開模前模擬與測試,以達到效果事半功倍。 本章以無線通訊產品(Access Point) 外殼為例,應用 CAE 模流分析技術,來探討產 品設計與製造的問題;在模具未正式開模前,先行檢討產品設計的缺失,再針對缺失項 目做設計改善,確保產品於塑膠射出成型符合品質標準要求,以提高研發、製造、生產、 檢驗的效率及降低其成本。

全面掌握成型製程

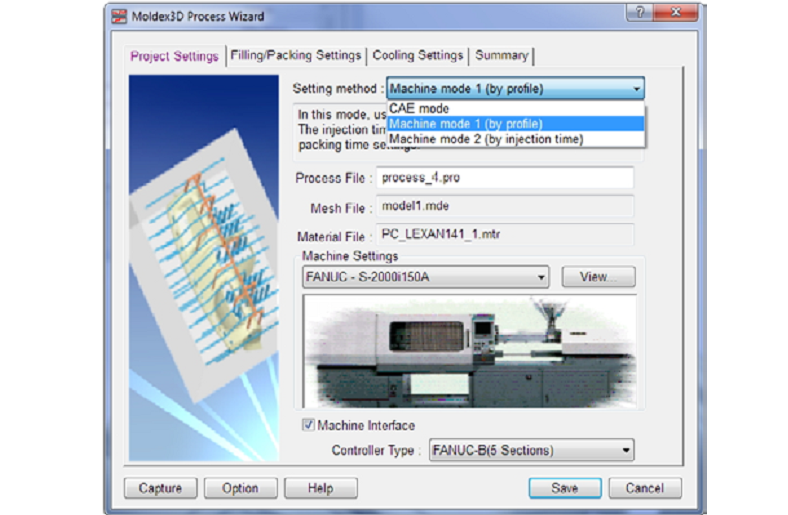

在進行模流分析時,必須瞭解模擬參數和實際射出設定之間的區別,並正確設定制程參數。如此一來,在預測產品缺陷和分析廢料原因時,才能夠適當地解讀模擬結果。以下將以Moldex3D 模流分析軟體解說如何進行熱塑性塑膠射出成型設定的制程模擬設定。Moldex3D 制程精靈使用者可在Moldex3D 制程精靈中,透過數種不同的方式來定義射出成型的制程設定。完整成型週期之制程設定 以下將分為七大項目說明模擬時最關鍵的制程條件參數設定。

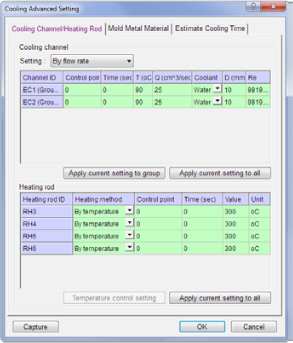

圖1:使用Moldex3D 制程精靈 圖2: 冷卻水路和熱澆道系統之制程設定

成型週期之製程模擬

1、射出速度多段設定 體積流率是熱塑性射出成型中很重要的一項制程設定。流率會影響到成型產品的外觀、分層結構、配向性、殘留應力、體積收縮、機械結構等品質特性。過高或過低的流率都會導致不穩定的充填狀態和其他問題。 制程精靈設定流率的方式與射出機台相同,都是以逐步或線性多段設定進行。Moldex3D 可以自動考慮射出過程時加熱料筒中的熔膠壓縮狀況。

2、射出壓力 在實際射出及模擬環境中,射出壓力都是多段設定。在射出階段,一般的制程設定( 在沒有流動不穩定且模穴中未出現氣泡的情況下),波前熔膠壓力等於大氣壓力;最大射出壓力則等於流動路徑中的壓力降。最大射出壓力對於流率的關係( 在大範圍的流率下),壓力最小值者為最佳。

3、熔膠溫度 預設之熔膠溫度相當於熱塑性材料製造者所建議的溫度,通常等於熔膠溫度範圍的平均值。呈現射出過程中模穴入口熔膠溫度及最大壓力之相關性之成型問題。降低最大射出壓力或熔膠溫度,將造成短射;而相對的,提高最大射出壓力將導致毛邊,原因是模穴內平均壓力升高。

4、保壓壓力多段設定 在實際射出機台及模擬分析中,保壓階段的壓力多段設定都是逐步或線性時間。每個步驟的保壓壓力可設定為絕對值或相對值( 相對於最大保壓壓力)。

5、保壓時間 保壓時間一般都設定為比模穴從加熱料管脫落時間略長。使用者可決定自動或手動設定保壓時間,方法包括: 產品重量變化隨時間趨於平穩, 澆口流率快速下降…等等。

6、模溫 以在Moldex3D 類比中的冷卻系統條件設定上,最簡單的模擬冷卻成型方法,即為設定均勻的模溫。若使用者在模擬模具冷卻過程時有考慮冷卻水路設計,則制程設定將會涵蓋冷卻液溫度、流率等條件進行模具溫度調節。設定冷卻水路流率目的,是為了確保水路中形成紊流( 建議雷諾數為5,000 至10,000)。

7、冷卻時間 一般來說,使用者設定冷卻時間目的,是為了確保成型產品能冷卻至所需的射出溫度。產品若過早從模具中脫離,將導致翹曲。但使用者可以在產品剛性足夠的情況下( 高彈性係數的熱塑性材料產品),不用等待內部完全固化,就將肉厚物件從模具中移除。除非是當產品有高尺寸精確度需求時,是一大例外。 冷卻時間增加,會降低產品翹曲( 多虧了應力釋放),但同時也會降低射出機器的性能,使週期拉長。

優化製程設定

CAE 工具提供多種方式讓使用者能夠優化射出制程設定。若要快速評估,使用者可在加工精靈中點擊自動多段設定,自動計算並決定流率和保壓壓力多段設定。透過這些演算法,可從先前的模擬中,輸入同一模具和同熱塑性材料的分析結果資料。在模擬工具中更提供了不同制程設定的評估,及其對制程造成的影響,並可藉由實驗設計法找到最佳的射出成型參數。這些功能讓使用者再進行制程參數評估時,提供了非常務實且強大的幫助。■