■麥士德福

序言

矽膠製品是以矽膠為原料加工成型的一類環保、低碳、綠色的產品。主要加工工藝有注射成型,擠壓成型、模壓成型。矽膠擁有其他軟膠類不可替代的優越性能,如:良好的彈性和防水防潮性,耐酸、堿等多種化學物質的侵蝕,不含任何有害物質,同時不容易變形;矽膠製品常應用到人體接觸的高要求領域,如嬰兒奶嘴、人體用器官、醫療用品等,應用前景非常廣闊。同時矽膠是非石油產品,不依賴日益緊缺的石油資源,所以矽膠製品成為同類橡塑類製品的代替品已經是大勢所趨,其中,注射成型液體矽膠,能生產所有高溫膠生產的產品,工藝流程簡單,產品精確度高,產量大等多項優點,將成為今後幾年發展的新趨勢。而MOULD-TIP 在液體矽膠模具中已有很成熟的技術。

矽膠材料介紹

⇨液態矽橡膠,簡稱:LSR, 是一種熱固性材料,具有良好的流動性。

⇨按物理性質一般將矽膠材料分為固態矽膠和液態矽膠。

⇨固體矽膠主要用於模壓成型的產品;液體矽膠主要用於擠出成型的產品

液體矽膠的特性

液態矽膠成型與普通注塑產品注塑特性區別:

⇨液態矽膠是熱固性材料,是無法回收使用的。使用傳統的熱壓形式,不僅浪費材料及人工成本,而且效率極低。

⇨流變行為表現為:低粘度,快速固化,剪切變稀,較高的熱膨脹係數;

⇨很好的流動性,對鎖模力和注塑壓力要求不高,但

對射膠精確性要求較高;

⇨排氣設計相對較難,部分產品需設計密封抽真空的結構,對模具精度要求很高;

⇨料筒及澆注系統需設計冷卻結構,而模具需設計加熱系統。

液體矽膠模具技術要點:

- 流道澆注系統技術要點

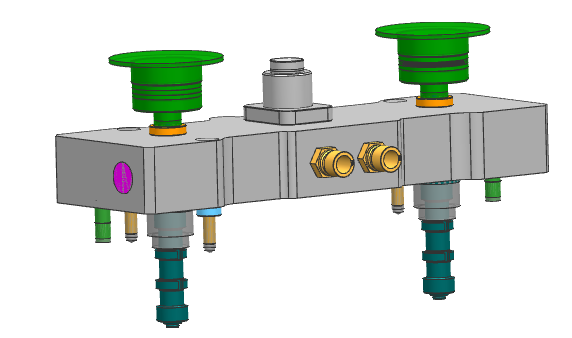

⇨冷流道成型是液態矽膠的重要特徵之一, 唧嘴內部需設計冷卻系統:並要求流道溫度控制在25 度以下.如果流道冷卻不夠,太熱,物料在注射前就開始固化,產品易出現開裂,不出膠等現象。

⇨唧嘴設計需採用針閥式閉合系統,因流動性極好。膠口設計不易偏大, 一般不超過1MM。閥針系統需設計高度可調的結構,方便通過針閥微調流量。採用針閥式膠口可實現自動化生產,節省廢料,人工成本,縮短週期。

⇨模具型腔,膠口及所有易漏料的地方都要很精准的尺寸控制,以避免批鋒,漏料等問題的出現。

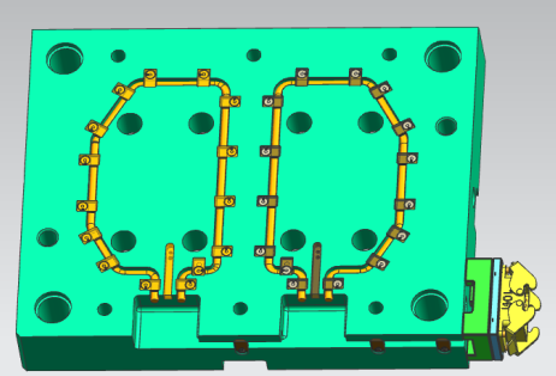

⇨流道部分要設計冷卻水,而型腔則需要設計加熱系統來固化,這就需要在流道與型腔之間設置有效的隔熱層以防止溫度傳遞。

圖1:加熱板加熱(建議使用)/ 發熱棒加熱(謹慎使用)/ 模仁加熱(不建議使用)

- 型腔部分模溫技術要點

⇨液態矽膠注塑模具在模溫 120 ~ 150℃下發生固化反應,模溫控制很關鍵。

⇨模具表面溫度要求穩定, 表面溫度過高,會產生制品燒焦、分型線開裂,產品變脆等現象。

⇨表面溫度過低,膠料固化速度慢,會出現製品無法脫模等品質問題;

⇨模具的溫度需加熱均勻,模具加熱不均勻,溫差大,會使膠料流動不穩定,易出現窩氣、注射不滿等現象;

⇨加熱器的位置放置,加熱器與分型線之間應保持足夠的距離,防止範本彎翹變形,導致成品形成溢料毛邊;

⇨模溫控制加熱方式對比:

*加熱棒加熱

加熱棒採用槍鑽打孔的方式,加熱棒與孔之間的間隙會導致傳熱不均,加熱棒易損壞,且多組加熱棒共用一組感溫,加熱棒損壞無法探測到,模溫不均勻。謹慎選擇

*加熱板加熱

在模具模仁底部設計加熱板,緊貼模仁,加熱板設計獨立感溫,閉環設計,與流道部分加與隔熱介子與流道隔熱,確保溫度可控,且加熱板溫度均勻。建議采用

*模仁加熱方式

發熱管直接鑲在模仁 ,採用橡膠錘子敲發熱管到槽裡,安裝不方便 ,因是用手工把發熱管壓到槽裡,易出現接觸面不統一造成加熱不均勻。不建議使用。

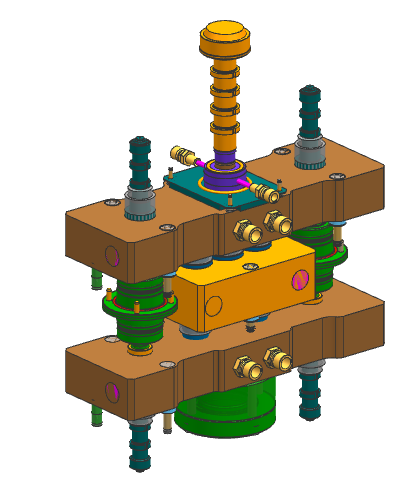

圖2:普通針閥冷咀進膠圖3:疊層針閥冷咀進膠

熱流道技術在液體矽膠中應用優點:

⇨對於溫度的控制,MOULD-TIP 熱流道技術是專家,不管是流道處的低溫控制還是模仁處的高溫控制,我司可都可以通過理論的熱分析來設計合理的溫度控制,及紅外線溫度檢測,還可以在冷咀上及模仁處增加即時監控溫度設施,使所需溫度達到一個穩定的溫度控制。

⇨用針閥式系統來控制膠口,這是MOULD-TIP 熱流道最成熟的技術, 不但可以實際分段控制,還可以調整位置來調整流量。最重要的是有標準件,交期短,維護方便。

⇨對於加工精度要求都是μ 級尺寸,我司都是進口的加工設備,完全可以控制在品質範圍。

⇨冷咀部分與模仁部分要進行隔熱設計,MOULDTIP不但有很成熟的設計方案,在隔熱介子的選材上會更勝一籌。

⇨易漏膠部分的設計,選用什麼結構,什麼密封材質不會漏膠也是非常的有經驗.

⇨在模仁加熱部分,發熱管排布的設計,感溫線的方置位置,安裝方法都是很成熟的,MOULD-TIP 對於溫度的控制都會做幾個方案來進行熱分析對比,最終選出最佳方案。

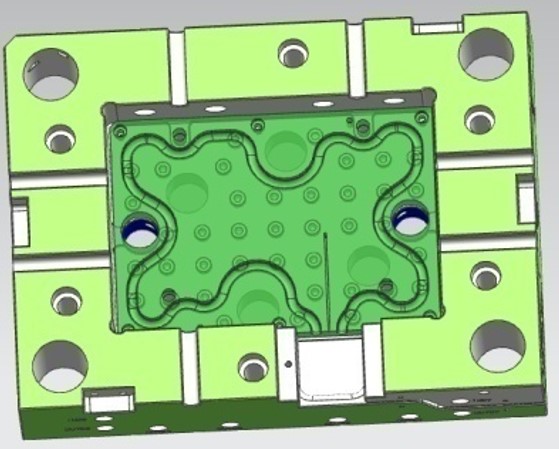

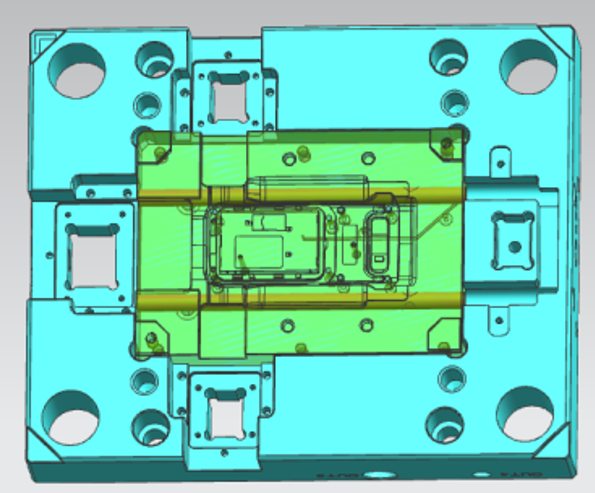

成功案例:

MOULD-TIP 在液態矽膠的技術中已有非常成熟的方案,有很多的成功案例, 比如:

材料: 液態矽膠

成型溫度:25 度成型,140 度固化

模穴:2+2 系統類型 : 針閥冷咀進膠 ■