■ ACMT

前言

氣體輔助射出成型技術在1971 年就已經應用在高跟鞋 跟的製作上並獲得德國專利。近年來,此技術已經普遍 應用於汽車零組件、家電、家具產品的應用上,另外在美國三大汽車廠(通用、福特、克萊斯勒)輿日本汽車廠在此技術的應用上,也是很有名。

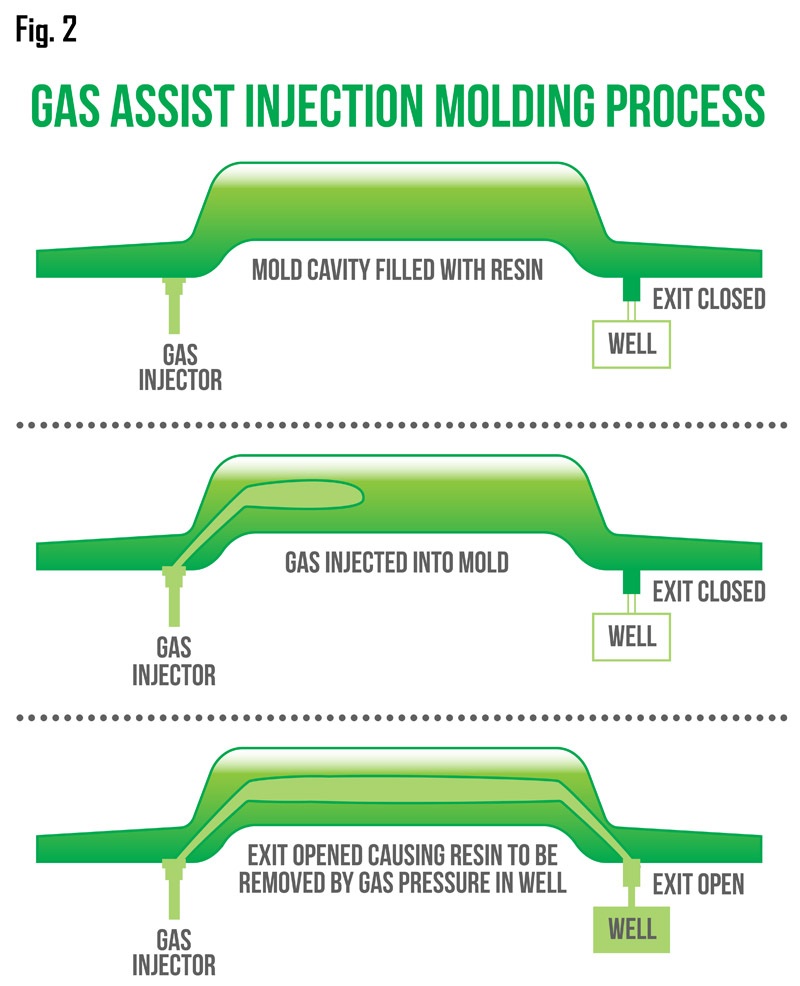

目前的電子資訊產品如筆記型電腦、數位相機、手機等,也運用氣體輔助成型技術,得到薄、小且品質更高的資訊電子產品氣體輔助射出成型技術的原理是將熔融的塑料注入模穴中, 在塑料尚未充填完成,短射的情況下,便開始注入氣體,直到塑料填滿整個模穴,

然後藉由氣體在內部掏空處均勻的進行保壓,並且同時進行冷卻,接著將氣體排出,最後以塑料封堵缺口,便完成製程;如果氣體是直接由氣針於產品模穴中註入,就不需再使用塑料來封閉缺口。

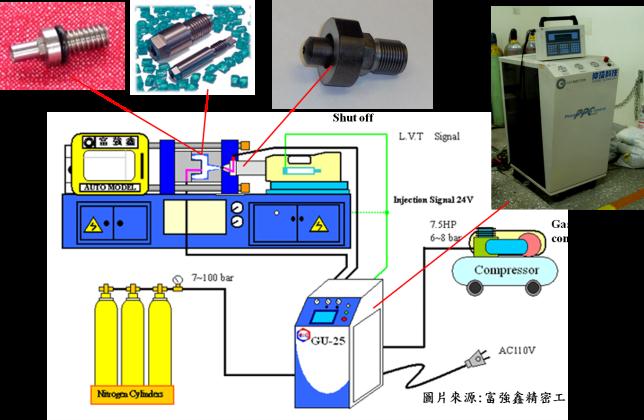

而氣體輔助射出成型技術的優點是可以有效 降低射出壓 力、減少鎖模力、節省材料、降低成本、改善產品厚尺 寸處的凹陷、收縮、翹曲變形、縮短成型週期、提高產 品強度等。使用較小的射出成型機台機台設備成本低, 但相對的增加氣輔的氣道模具和進氣設備(如圖1),也增加一些成本,所以隨著成型機台的技術進步也逐漸取代一些過去僅能以氣輔製程製作的部件,所以目前氣輔的製程大多應用於平板加肋件(如事務機或顯示器的外殼等)或是粗厚件輕量化(如車用手把) 。

基本原理

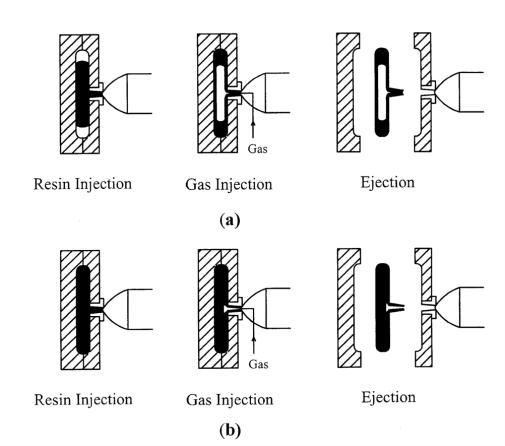

如圖1所示調節射入模腔的熔膠量,然後再注入氮氣, 將氮氣注射入熔膠,沿著阻力最小的路徑形成中空的 連續通道。並進入產品的厚截面處,氣體壓力從高壓 處向低壓處推動熔膠完成模腔的填充。短射注射方法1. 將模具閉合,並將定量的熔膠經由噴嘴閥注射至模穴內2. 經過一段時間之延遲,關閉噴嘴閥並註入氮氣使其推動熔膠充填模腔3. 高壓氮氣保持和氣體滲透填補熔膠收縮4. 在模腔內保持一定的氣壓5. 熔膠凝固後排出高壓氮氣6. 打開模具,頂出產品

主要應用

主要應用”短射”適用於厚截面產品, 小形手柄,和管狀器件、 “短射”必須特別留意”模糊紋”標記,在註射熔膠後應立即充氣、優點: 成本降低,主要是因為: 1. 減少了材料2. 縮短了注塑週期,減少了生產成本3. 注塑壓力低,提高了模具的使用壽命局限性︰1. 表面因流動暫停會形成模糊紋2. 要求精確的射膠量3. 有可能出現’指紋效應’ 4. 多模腔注塑較為困難

圖1:調節射入模腔的熔膠量, 然後再注入氮氣, 將氮氣注射入熔膠,沿著阻力最小的路徑形成中空的連續通道

滿射注塑方法

模具閉合,注射熔膠填滿或即將填滿模腔,此時注射機還未作保壓2. 經過一定時間之延遲,首先註入高壓氮氣使其填塞熔膠3. 保持高壓氮氣補償熔膠收縮4.在模腔內保持一定的氣壓5. 熔膠凝固後,排出高壓氮氣6. 打開模具,頂出產品局限性、可能產生”指紋效應” 、有時需運用PEP 塑料溢出工藝主要適用、 滿射注塑方法主要適用於薄壁產品、多種壁厚的塑件、滿射注塑注射氣體時,氣體沿著塑件中阻力最小仍處於熔融狀態的通道中流動。

使用此技術的優點

1. 氣體的使用能夠在模腔內產生均勻的壓力

2. 改善了表面質量,物件沒有縮痕

3. 避免了注塑機的保壓

4. 滿射注塑能夠減少70%的壓力要求,故即使在小的注塑機上,也能生產相對較大的塑料部件

5. 較少能源損耗

6. 降低了模塑內應力,使成品更堅固、三菱化工在日本擁有該專利權,CGI在歐洲和美國擁有該專利權

圖2:氣體輔助射出成型技術已經存在了二十多年

圖2:氣體輔助射出成型技術已經存在了二十多年

圖3:氣體輔助射出成型技術流程

結語

氣體輔助射出成型由於氣體穿透的不穩定經常造成產品和模具開發上之困難,試模時間也拖長很多。不論產品或模具設計工程師都必須深入了解氣體穿 透特 性,並把握一些設計原則,才可避免不必要的嘗試錯誤,縮短開發週期。電腦輔助模擬工具可幫助設計工程師從各種不同的可能設計中迅速找到一 個最好的設計。它也可以是一個最佳的學習工具,在最短時間內讓工程師了解 氣體穿透特性,累積經驗設計出最佳的氣體輔助射出產品和模具。 ■