■金暘新材料

前言

2016 年,隨著全球175 個國家簽署《巴黎協定》,綠色低碳開始成為影響世界經濟的一項重要因素。汽車輕量化作為降低汽車碳排放、提高燃燒效率的有效措施,成為車用材料越來越重要的研發方向。輕量化在新車產品發佈中,也正成為重要的賣點之一。同時伴隨著民眾環保意識的逐漸加強,高污染、人體有害的應用和製造過程將逐漸被拋棄。綠色、環保已成為車用材料的重要主題。實現汽車輕量化和綠色環保,除了優化結構與工藝設計外,材料成為關鍵因素。而塑膠因為其優異表現,在汽車輕量化過程中正發揮著重要的作用。

在我國本土汽車工業迅猛發展的帶動下,中國塑膠產業在汽車輕量化進程中正在經歷從引進到創新、從追隨到引領的轉變。除了目前已經廣泛應用的傳統汽車內外飾,高性能工程塑料、微發泡材料、免噴塗材料以及新型纖維複合材料正在成為汽車應用的主流趨勢,並且日益受到汽車製造商和材料企業的關注。

我國車用塑膠比重逐漸接近國外水準

據不完全統計,我國自主品牌汽車塑膠使用量大致在110-140kg/ 輛,轎車上塑膠使用量達整車自重9-10%,接近國外9-12% 的水準。在車用改性塑膠領域,主要集中在PP、ABS 和PA 等產品上。

PP 改性主要通過加入增強劑和增韌劑來提高材料剛性、耐熱性、低溫衝擊性、尺寸穩定性和降本的目的。

常用的PP 改性材料有玻璃纖維增強PP、滑石粉和碳酸鈣增強PP 等,其中玻纖增強PP 材料通常用於汽車結構件和耐熱零部件,如濾清器殼、冷卻風扇等;礦物填充改性PP 通常用於內外飾件,如保險杠、儀錶板、立柱等。ABS 材料由於耐候變色性差、耐熱性不足等缺陷,通常與其他材料共混後製備出新的改性產品。其中PC/ABS 合金是目前商業化程度最高的聚合物合金,可用於汽車裝飾條、汽車把手、汽車儀錶殼、車燈等高強度、高耐熱零件。

性能出眾的尼龍材料備受汽車廠商青睞

除了PP、ABS 等通用工程材料以外, 以PA6、PA66、長碳鏈尼龍為代表的尼龍塑膠,以優異的機械性能、電性能和尺寸穩定性,在汽車上的應用受到越來越多認可。特別是發動機周邊更高的使用溫度、更強烈的腐蝕環境,對塑膠的使用提出了更為嚴苛的條件。而尼龍材料憑藉優異的耐溫性、抗化學品性和良好的機械性能,在汽車中具有非常大的應用潛力。

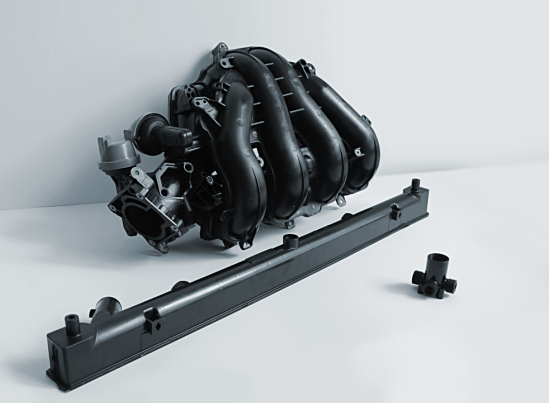

圖1:金暘尼龍材料製成的汽車水室與進氣歧管

圖2:金暘低氣味材料製成的車用安全錘

圖3:長玻纖PP 材料與工程塑料性能對比-1

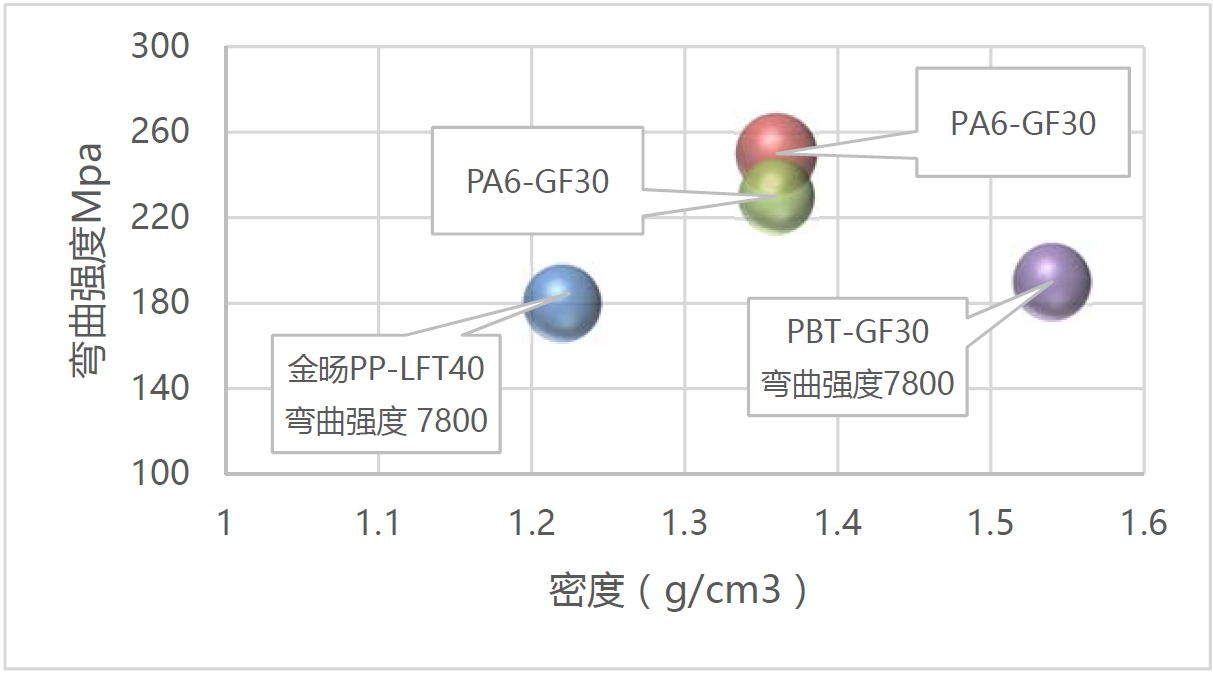

圖3:長玻纖PP 材料與工程塑料性能對比-1  圖4:長玻纖PP 材料與工程塑料性能對比-2

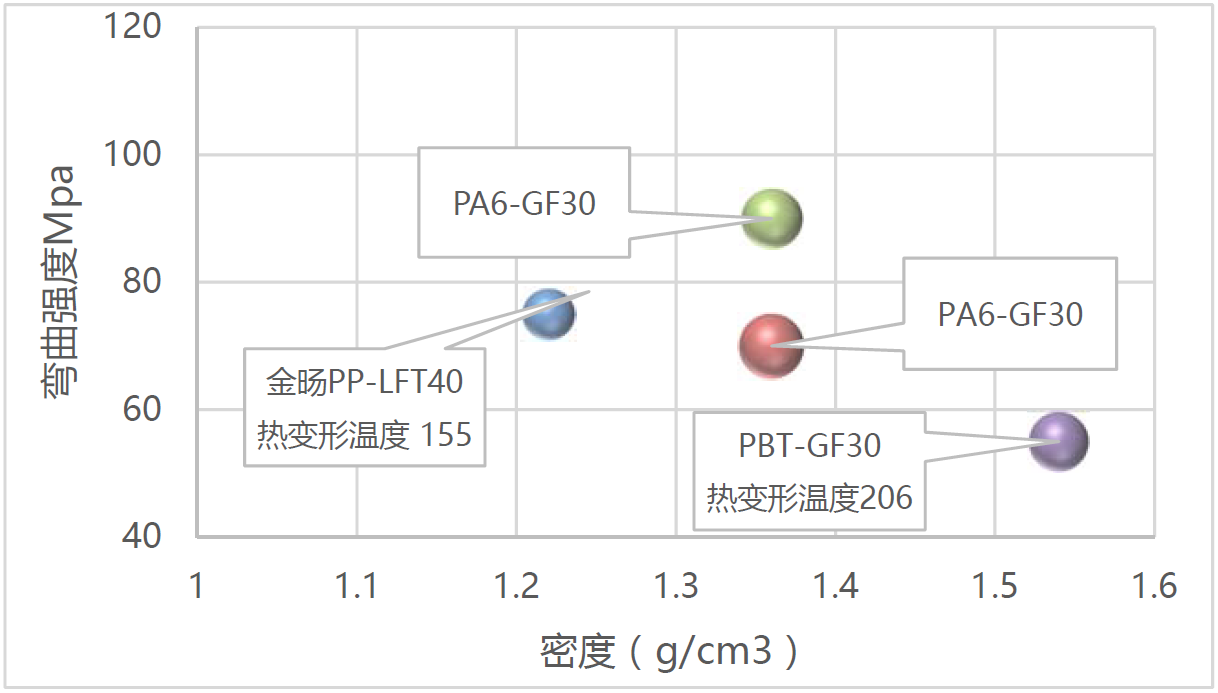

圖4:長玻纖PP 材料與工程塑料性能對比-2

圖5:金暘免噴塗材料色板與製品

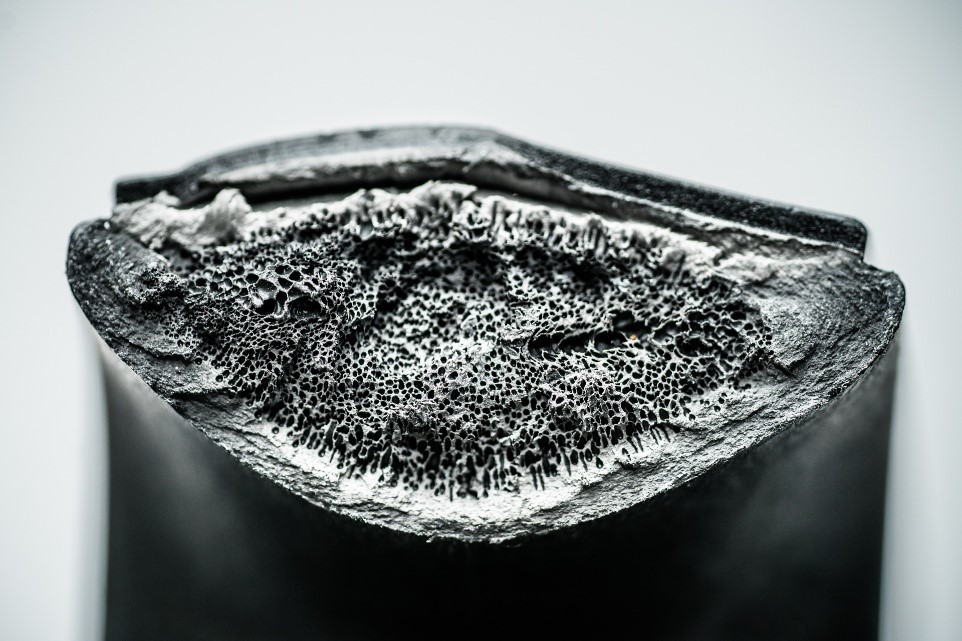

圖6:金暘微發泡PP 材料“微孔結構”

圖6:金暘微發泡PP 材料“微孔結構”

尼龍改性材料在汽車領域的應用主要以結構件為主,對汽車的安全性至關重要,因此車用尼龍材料的要求也更為嚴格,它成為衡量材料生產企業技術水準的重要標誌。目前,汽車行業已成為尼龍改性材料的最大消費市場,占其市場總需求量的30% 左右。以BMW328I 為例,車用塑膠使用量為162Kg,PA 材料使用量為21.8Kg,占比達到13%。常見的車用尼龍材料以玻璃纖維/ 礦物增強PA6 和PA66 為主,可用於進氣歧管、發動機氣缸罩蓋、散熱器水室、油門腳踏板、熱交換器、油底殼和後視鏡支架等部件。

車用材料4 大新技術開發方向

除了上述已經廣泛應用於汽車行業的改性材料以外,改性技術的進步也衍生出許多非常有潛力新方向,已經成為汽車製造企業關注的重點。

◎低氣味材料——讓車內空氣更健康

2016 年環保部公佈《乘用車內空氣品質評價指南(修訂稿)》,新標準替代GB/T 27630-2011《乘用車內空氣品質評價指南》,由推薦級別升級為強制級別。

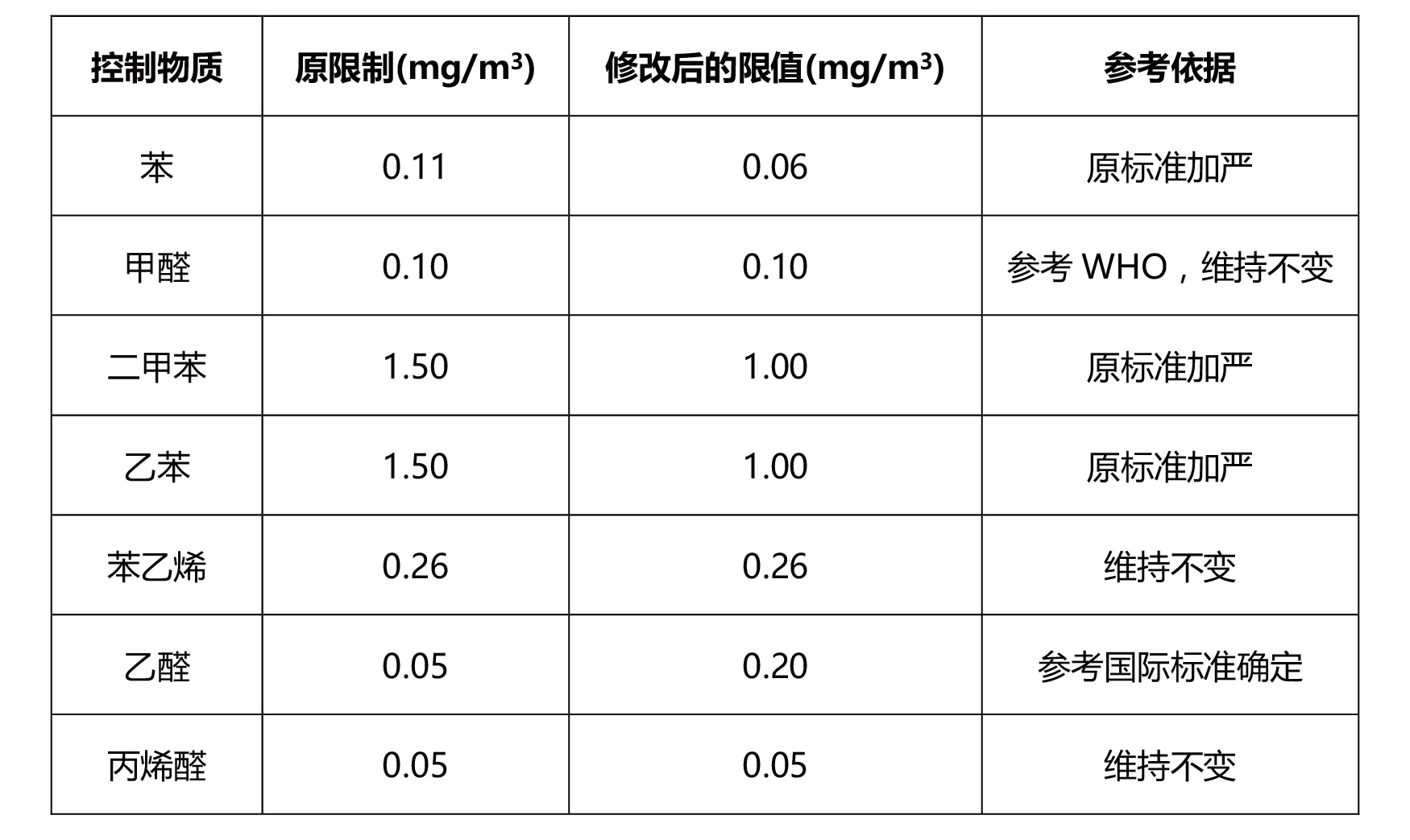

本次標準修訂,原有八種控制物質不變(內苯、甲苯、乙苯、二甲苯、苯乙烯、甲醛、乙醛、丙烯醛),車內空氣品質污染限值具體如右圖表:

可以看出,汽車主機廠和零部件生產企業對VOC 的管控和開發工作將更加嚴格,對低氣味材料的需求變得更為迫切。以浙江吉利汽車為例,其不僅對常用內飾件用礦物填充PP 有氣味的嚴格限制要求,對內飾件的其他部件如GF 增強PP 材料、耐熱ABS 材料、PC/ABS 合金材料的氣味也作出了嚴格限制,對材料的生產和製造工藝提出了更高的要求。

在塑膠生產、成型過程中,需要加入增塑劑、阻燃劑、脫模劑等添加劑。由於添加劑中含有大量苯、甲苯等有害物質,極易殘留在塑膠製品中並釋放出來,因此可從材料選擇和加工過程兩方面進行考慮。目前常用的VOC 控制方法主要通過選擇熱穩定性更強的添加劑,並配合採用自然脫揮、真空脫揮相結合的生產處理方式,以減少有害物質在塑膠製品中的殘留量。

◎免噴塗材料——讓汽車更環保

為了實現內外飾件更靚麗的外觀,很多裝飾件都進行了油漆噴塗,以獲得不同效果的金屬質感。但噴塗工藝存在工序複雜、污染環境、生產成本高、製件易脫漆等缺陷,如果能在注塑過程中直接賦予製件良好的外觀效果,則能起到節能減排、降低生產成本的效果。

免噴塗材料正是基於上述需求,解決了傳統塑膠的弊病,滿足產品使用功能的同時,兼具裝飾與美觀的作用。相比傳統改性塑膠而言,免噴塗材料具有豐富的色彩、良好的表面光澤、滿足多元化的美學需求、更加環保、100% 回收再利用、綜合使用成本低等諸多優點。在汽車領域,免噴塗材料主要以高光和金屬光澤的應用為主。高光免噴塗材料主要有PMMA/ASA、PC 和ASA,他們主要應用在汽車控制台、格柵、擋泥板等部件。金屬光澤效果的免噴塗材料主要以PP、ABS、PC/ABS、PMMA、PA 為主,可以替代電鍍塑膠,用於汽車保險杠、踏板、行李支架等製件。

◎ LFT 塑膠——讓汽車製造成本更低

LFT 塑膠是以熱塑性樹脂為基體,以長玻纖(主要為玻璃纖維和碳纖維)為增強材料的熱塑性複合材料,具有品質輕、強度高、抗衝擊韌性強、耐腐蝕、成型加工性能優、可設計與重複回收利用、綠色環保等卓越性能。目前LFT 塑膠主要以玻璃纖維為主,塑膠基體主要是聚丙烯(占塑膠基體80% 以上),主要應用於汽車半結構與結構零部件製造,可以取代輕質金屬和昂貴的工程塑料。

從( 圖3-4) 中可以看出,長玻纖PP 材料的力學性能與PA+GF30 和PBT+GF30 性能接近,可在某些領域替代PA 和PBT 工程塑料,實現降本。同時,由於密度更低,可實現製件的輕量化。目前,長玻纖PP 材料已被部分汽車製造商用於車用腳踏板、蓄電池託盤、車門模組、前端模組和汽車尾門等部件,不僅替代了原有成本更高的鋁制金屬或PA 材料,而且實現了製件的模組化設計,進一步降低了汽車廠商的生產製造成本。雖然我國LFT 塑膠的研究時間起步於20世紀80-90 年代,與國外相差並不多,但在產業化進程和應用開發進程方面卻相對緩慢。LFT 塑膠原材料90% 以上都來自歐美、日韓,國內汽車複合材料的製造與應用水準還很低。但這對於材料生產廠商來說又無疑存在巨大的發展空間,特別是我國汽車製造水準與國外廠商的差距正逐步縮小,對LFT 塑膠的需求也將日益顯著。

◎微發泡注塑材料——讓汽車更輕盈

微發泡技術最早由美國麻省理工學院提出,其主要原理是使用超臨界流體作為發泡劑,成功研製出了微孔發泡塑膠。與未發泡的塑膠相比,微孔發泡注塑技術具有降低鎖模力、提高產品尺寸穩定性和縮短注塑成型週期等諸多優勢。

微孔發泡製成品具有更長的疲勞壽命、更低的製件密度、更高的斷裂韌度和更好的能量吸收能力。但微發泡注塑成型工藝生產的產品表面存在螺旋紋和銀紋等缺陷,阻礙了此技術在外觀產品中的推廣應用,為此研究者從不同的方向進行了工藝改進。為更好地推廣改性技術在汽車領域的應用,金暘以“化學微發泡注塑PP 材料”為課題,通過反復實驗,最終獲得了良好表面外觀品質,並最終用於汽車門板內飾中。該材料採用先進的“三明治”結構,不僅外觀品質優異、性能損失小,可實現5% ~ 20% 的減重效果,而且在加工階段能縮短材料注塑週期、降低10% ~ 30% 的能耗,並可應用於填充PP 體系和玻纖增強PP 體系,該材料目前已廣泛應用於汽車零部件。不僅如此,這款產品能同時滿足低氣味要求,符合汽車內飾標準,可應用薄壁產品,並且隔熱隔音性能良好。塑膠以其品質輕、設計自由度大、製造成本低、性能優異而獲得汽車製造商的青睞。而節能減排、提高安全性是汽車及其供應商技術創新的永恆主題。除了提高發動機工作效率以外,降低汽車自重仍是一個很好的選擇。這也促進了材料開發商與汽車企業之間的良好互動。相信在這種良好的氛圍下,我們也會開發出越來越多的塑膠新材料,以滿足人們對汽車安全、輕量化及美觀、環保的消費需求。

相關連結:

金暘新材料是一家專注於高分子新材料行業研究與運營的科技型公司。產品涵蓋通用塑膠、工程塑料及特種工程塑料等領域,廣泛應用于高鐵、航太及家電、汽車、電子電器等領域。公司總部位於廈門,規劃300 畝的新材料產業園,一期已建成並投產,年產能達20 萬噸,銷售服務網路遍佈全球。

金暘華東、華北和西南生產製造基地正在建設中,並將陸續在上海、德國、美國設立研發/ 行銷中心。公司實施ISO9001、IATF16949:2016 汽車行業品質管制體系認證,以精益求精的態度,確保客戶獲得卓越的產品。■

聯絡資訊

郵箱:service@jinyoung.cn