■森本一穗/ 株式會社OPM

接續9 月刊內容(5~6)

7、射出成形時冷卻流程重要性的基本理念

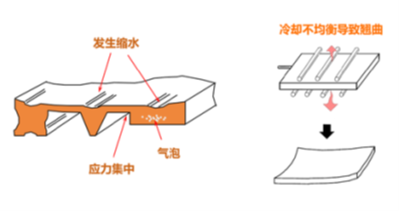

要想設計出最好方案的隨形冷卻水路,設計者必須先要理解因冷卻不足而造成的種種不良現象。冷卻流程不良的現象主要反映為以下3 點(參見圖1、圖2)

・縮水

・翹曲

・冷卻時間長

特別是直接影響成形品質的縮水、翹曲,它們是由於產品體積收縮不均衡的差別而造成的。

・保壓力的差別

・模具溫度分佈= 導熱能力的差別

・纖維方向的差別

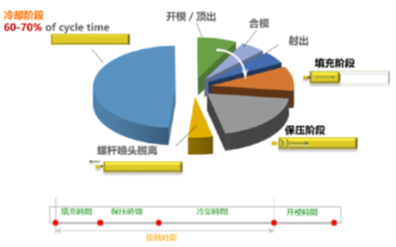

這些因素是需要在設計階段考慮、預測並解決的。另外過長的成形時間(過長的冷卻時間)會直接影響產量,提高生產成本。因此模具的冷卻設計是我們需要關注的重要問題。

8、隨形冷卻水路設計的實例展示與學習

前7 章我介紹了隨形冷卻水路基本的設計理念,從本章開始我會給大家展示我們以往的實際案例和大家具體介紹隨形冷卻水路的設計方法。

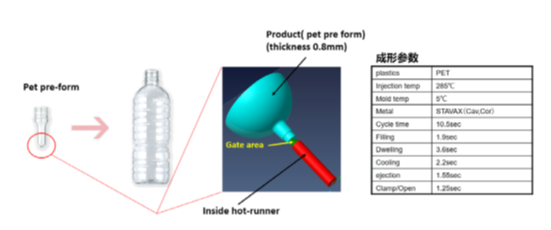

這個是塑膠瓶的瓶胚的案例。瓶胚的進膠口附近的冷卻,用傳統工藝很難達到縮短冷卻時間的效果,因此我們打算通過添加隨形冷卻水路來加以改善。(參考圖3)

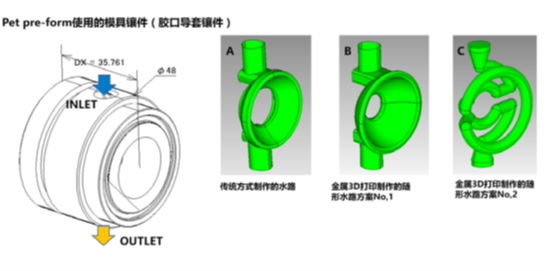

為了最大限度的提升冷卻效率,傳統的澆口導套鑲件往往採用分割成兩塊的方式製作,內部會鏤空做出如圖4-A 式樣的水路。

我司在進行3D 列印時考慮的隨形冷卻水路方案為圖4 的B 案和C 案。

B 案為類似傳統水路方式,但是更加接近膠位元部分。

C 案為流線型方式,同樣接近膠位元部分。

那麼,諸位認為B 案和C 案哪一種冷卻效果會更好呢?原因呢?下一章我會通過模流分析的比較結果來詳細闡明它們的差異。■

圖1: 縮水、翹曲的不良現象

圖2: 成形週期內冷卻時間所占的比例

圖3: 塑膠瓶瓶胚案例

圖4: 塑膠瓶瓶胚膠口導套鑲件內的A/B/C 3 種水路的比較