■王力弘/ 崑山德義先創精密機械

前言

自動檢測系統的概念與組成自動檢測技術是一種盡量減少所需人工的檢測技術,是一種依賴儀器儀表,涉及物理學、電子學等多種學科的綜合性技術。與傳統檢測技術相比,這一技術可以減少人們對檢測結果有意或無意的干擾,減輕人員的工作壓力,從而保證了被檢測對象的可靠性,因此自動檢測技術已經成為社會發展不可或缺的重要部分。

自動檢測技術主要有兩項職責,一方面,通過自動檢測技術可以直接得出被檢測對象的數值及其變化趨勢等內容;另一 方面,將自動檢測技術直接測得的被檢測對象的信息納入考慮範圍,從而製定相關決策。檢測和檢驗是製造過程中最基本的活動之一。通過檢測和檢驗活動提供產品及其製造過程的質量信息,按照這 些信息對產品的製造過程進行修正,使廢次品與反修品率降至最低,保證產品質量形成過程的穩定性及產出產品的一致性。

自動化與傳統差異

傳統的檢測和檢驗主要依賴人,並且主要靠手工的方式來完成。傳統的檢驗和檢測是在加工製造過程之後進行,一旦檢出廢次品,其 損失已發生。基於人工檢測的信息,經常包含人的誤差影響,按這 樣的信息

控制製造過程,不僅要在過程後才可以實施,而且也會引入誤差。自動檢測是以多種先進的傳感技術為基礎的,且易於同計算機系統結合,在合適的軟件支持下,自動地完成數據採集、處理、特徵提取和識別,

以及多種分析與計算。而達到對系統性能的測試和故障診斷的目的。

檢測與檢驗的概念

檢測是指為確定產品、零件、組件、部件或原材料是否滿足設計規定的質量標準和技術要求目標值而進行的測試、測量等質量檢測活動,檢測有3個目標:

①實際測定產品的規定質量我及其指標的量值。

②根據測得值的偏離狀況,判定產品的質量水平,確定廢次品。

③認定測量方法的正確性和對測量活動簡化是否會影響對規定特徵的控制。檢驗,又稱試驗,他是對產品功能和性能進行評定的一種質量控制方法檢驗指的是在實際工作環境或設計規定的工作條件下,對

產品的功能、性能和壽命進行測定、試驗和評價的質量控制活動。檢驗分為破壞性試驗和無損檢測試驗兩大類。產品的檢驗評價是設計改進和修改、製造過程改善的依據,特別是要求安全認證的產品。

自動檢測系統的概念

自動檢測是指在計算機控制的基礎上,對系統、設備進行性能檢測和故障診斷。他是性能檢測、連續監測、故障檢測和故障定位的總 稱。現代自動檢測技術是計算機技術、微電子技術、測量技術、傳感技術等學科共同發展的產物。凡是需要進行性能測試和故障診斷的系統、設備,均可以採用自動檢測技術。自動檢測系統是指能自 動完成測量、數據處理、顯示(輸出)測試結果的一類系統的總稱。他是在標準的測控系統總線和儀器總線的基礎上組合而成,採用計算機、微處理器作控制器通過測試軟件完成對性能數據的採集、變換、處理、顯示等操作程序,具有高速度、多功能、多參數等特點。

模具製造業的未來- 智能製造

在過去,自動化是少數企業用來展現核心能力的工具;而今天,智能製造與機器人自動化卻只有少數企業不去了解它。過往,製造商專注於生產實體產品,並且透過銷售交易的過程,將產品所有權移轉給消費者( 需求者),以獲取商業利益或價值。而製造商在生產的過程中,除需要負責保養設備及其它維護成本之外,亦須承擔停工及其它可能發生的損壞與故障風險。然而,透過智能製造所提出之智慧裝備、設備聯網、訊息整合等智慧化生產系統解決方案到雲端整合系統。若製造商願意進行智慧聯網的話,將可取得設備實際運作過程中的各項訊息資料,並可針對設備故障進行預測、降低與修復的作業,此足以改善生產設備的性能並讓設備操作達到更佳化的狀態。

然而,製造商卻得面臨諸多導入智慧聯網的問題,如現有傳統同型或不同型號之單機或多機台設備如何付予其智能化、現場如何實現設備網聯、高穩定性訊息採集、訊息整合後如何進行大數據分析及遠近監控等困難點。 ■

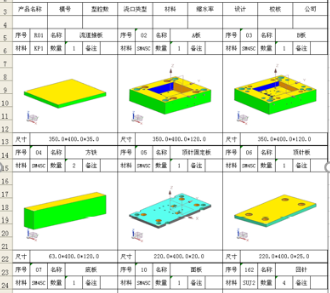

圖1: 模具製造量測解決方案

圖2: 模具製造自動化之CNC 加工