■邱耀弘/ACMT

前言

三年一次的日本東京國際橡塑膠大展,剛剛于日本東京海濱幕張國際展館舉辦結束(2017/10/24-10/28),這是地表第三大的國際橡塑膠展覽,僅次於三年一次的德國橡塑膠(K show) 大展以及中國舉辦的Chinaplas。就參大展而言,很多人覺得德國展的規模巨大且歐洲公司比較開放,甚麼都能拍甚麼都能談;中國展則以參觀和參展的人數、場地為世界制霸;日本展,比較起來除了人少、場地小之外,很多展攤是不太願意講也不讓人拍照。其實Dr. Q 個人認為,日本是地表上最注重細節的國家,沒有第二、只有唯一。因此,此代表頂尖的日本橡塑膠產業的展覽,絕對是值得用心去看的,重點在於我們與展攤人員的溝通技巧以及我們對技術的尊重和熱誠,經過三天的詳細觀察,Dr. Q 歸結出有三個重要的看點:

- 橡塑膠業結合物聯網IoT(Internet of Thing) 與工業4.0的進度

- 模具與裝備的升級改進

- 汽車結構以塑代鋼的趨勢

本文將透過Dr. Q 的眼睛深入觀察,並以淺顯易懂的文字和圖案配合呈現給各位看倌,讓沒有機會參觀的讀者一睹為快,已參加的也能則再次回味。

ACMT 參訪團的日本工廠深度體驗 —猶如進到家門裡的參訪

為了讓團員有貼近的臨場感,我們安排了會前訪問,深入兩家日本最強的設備工廠 – 代表傳統勁旅的住友(SUMITOMO) 重機千葉工廠,以及年輕新秀的蘇比克(SODICK) 神奈川工廠,以下為這兩家工廠的特色介紹。

住友重機 – 注重細節的傳統勁旅

住友重機的注射機事業起步較早,最早可追溯到50年前的1966 年,製造技術則是由歐洲的瑞士Nestal品牌轉移( 目前Nestal 已經被克勞斯- 瑪菲,Krauss- Maffei 所並購),雖然住友比起日本注射機雙雄:日鋼(JSW) 與日精(NESSEI) 起碼慢了15 年,但是憑藉住友重機在銅礦開採的三百年家業下傳承的刻苦向上精神,很快的成為日本名揚世界的注射機名牌。因此,Dr. Q 就毫不客氣地到處觀察。

果然,細節出眾的日本工廠立刻給予團員特別的感受,參訪團近50 人就有至少20 為接待人員,從參觀用的一次性鞋套和安全帽內的一次性紙帽防髒,陳舊的工廠卻井然有序,所有能夠上工的人員名單與技術專長的標示,以及每個廠區用最經濟的鋼管和木板所組合的工具車,我們都可以感受到細節的顯現。

圖1:展示廳中第一代的注射機,1966 年出廠的老爺機。當時的計量調整是在炮筒上用調節活塞來執行,所有的控制都使用機械式調整。

圖1:展示廳中第一代的注射機,1966 年出廠的老爺機。當時的計量調整是在炮筒上用調節活塞來執行,所有的控制都使用機械式調整。

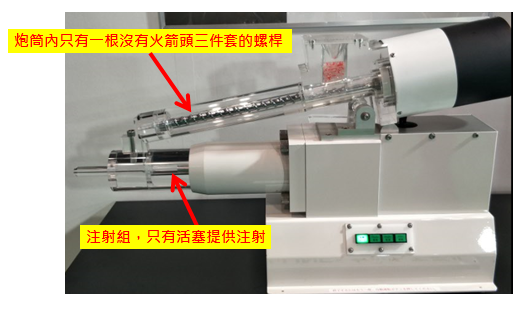

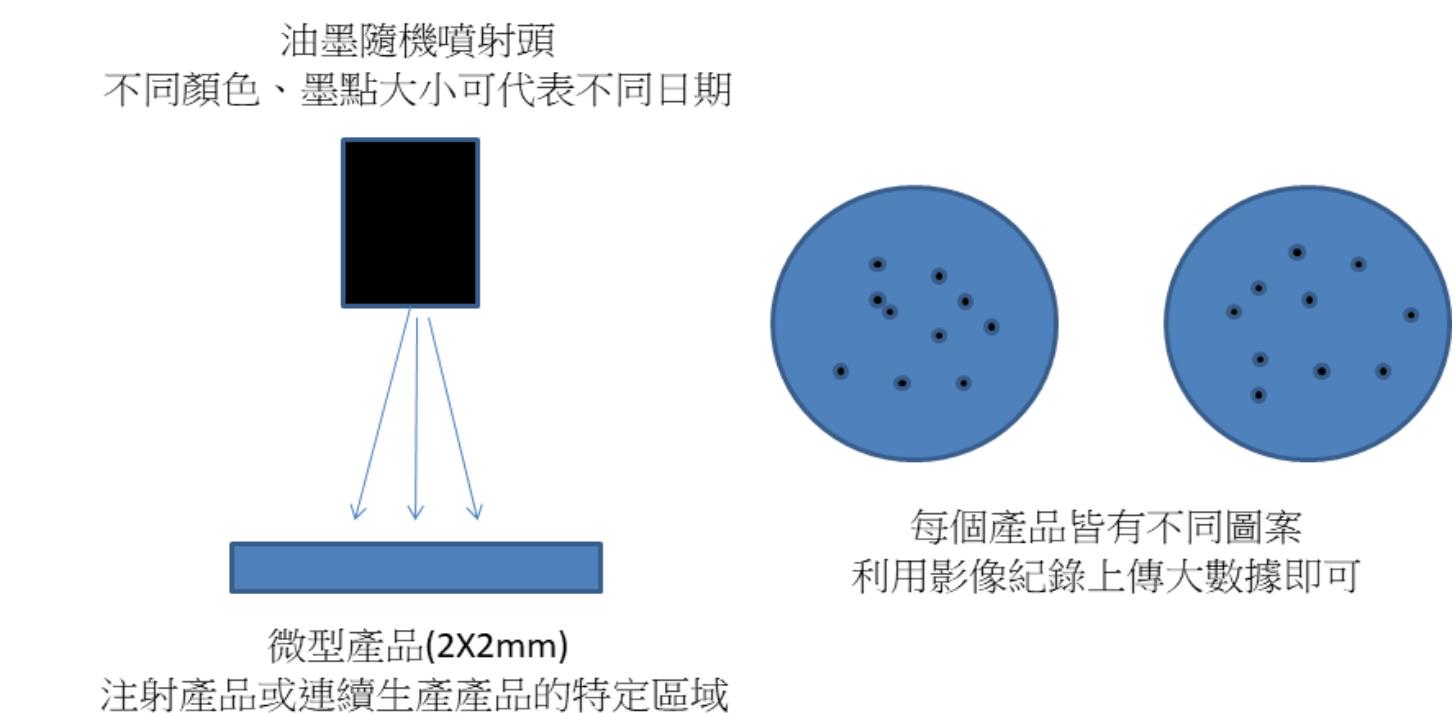

圖2:透明的V-Line 結構為右上紅色標示區域的簡圖;下圖則為V-Line 的工作原理,當加膠完成後,注射活塞往前進行注射時,螺杆則是向前抵死封閉防止膠料回沖加膠螺杆區域。

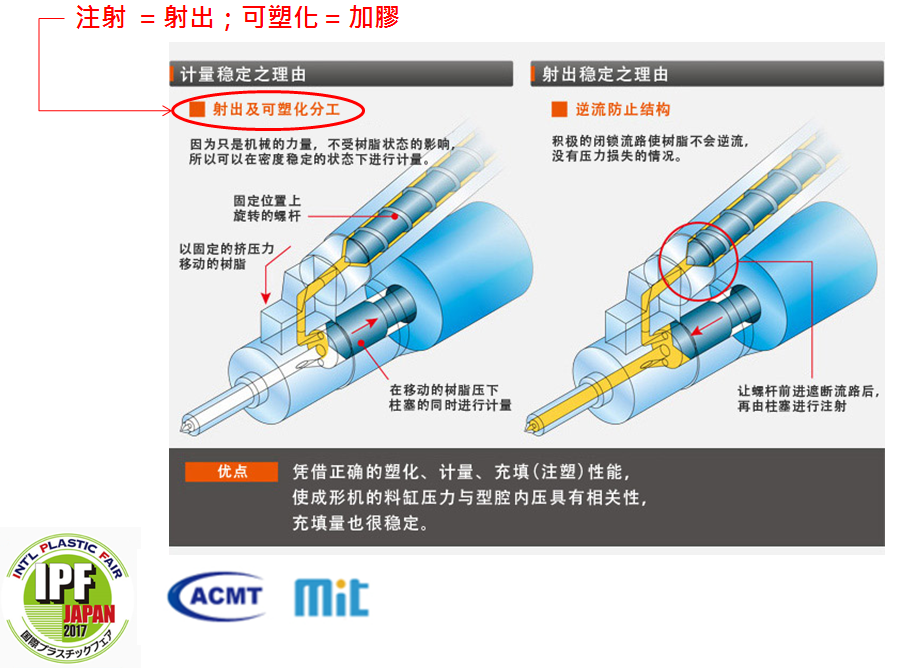

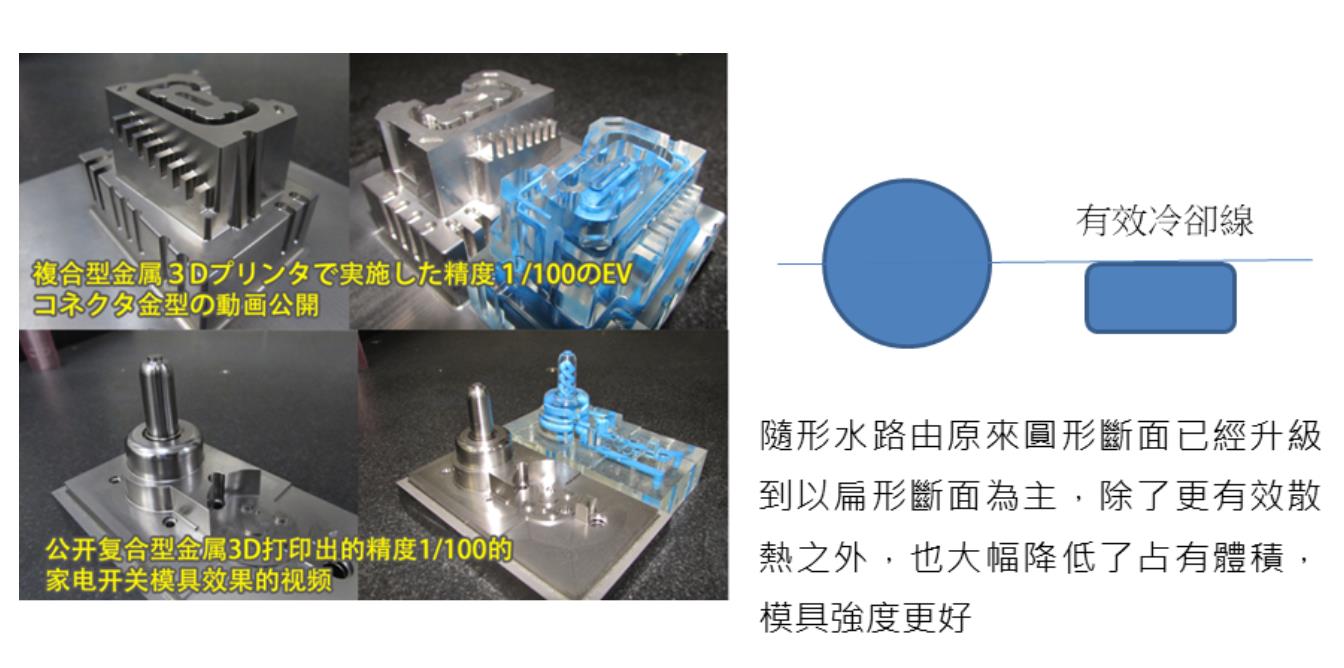

圖3:微型二維碼噴印,解決微小產品的標記問題  圖4:隨形水路的升級 – 九彎十八拐加壓扁水路(可非等斷面)

圖4:隨形水路的升級 – 九彎十八拐加壓扁水路(可非等斷面)

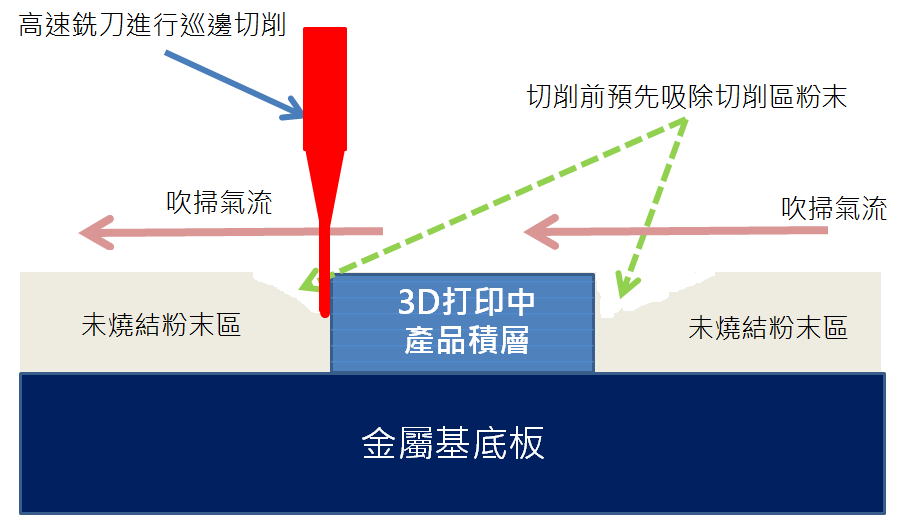

圖5:專屬於OPM 的複合加工技術 – CNC 巡邊切削時,把部分粉末吸除

圖6:利用前置的添加機設計,可以把色粉或是纖維在炮管前段加入,縮短混合的距離有利於更換材料並減少摩擦破壞,只需要透過一個檢知裝置( 光學式),就能知道料的均勻與否

圖7:日本油機開發的不烘烤膠粒的注射炮筒與螺杆改良設計,節省時間和加溫損耗

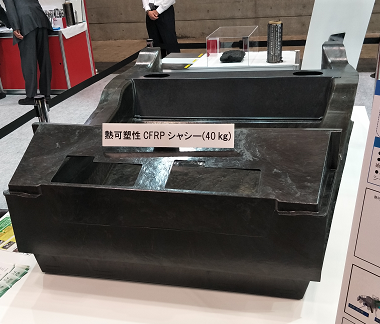

圖8:汽車減重,這是近十年不斷被提及的,目的在於減輕汽車重量以提升燃料效率、節能減碳,利用CFRP 和CFRTP 作為主要研發的材料是日本ICC 協會全力執行的

蘇比克 – 勇於創造的年輕新秀

進到蘇比克工廠,接待人員依舊有20 人以上之外,能夠說中文的中、台兩地分公司人員也都在場,最令Dr. Q 感受到震撼的是幾句標語:“自己製造世上沒有的東西“、“支撐製造業進步的機械、“以新技術支撐製造業的未來“。廣大明亮的展示廳,擺設了各種創新的設備以及用這些設備加工完成的極限產品,SODICK 最具代表性的莫過於注射成形採用V-Line 方式,這種注射與加教分離的方法,改變傳統注射成形,也突破了當時注射機群雄殺戮中突圍獲勝的設計,足以證明蘇比克擁有令人驚豔的創造力。如圖(2),分離功能使得加膠過程可以更順利不造成太多的摩擦、螺杆沒有火箭頭而僅少磨損提升壽命、材料剪切時間縮短且不致造成過度摩擦、注射活塞壽命長等種種的優勢,令人讚歎蘇比克的創意和實踐。

ACMT 參訪團的IPF 現場參觀 – 綜合心得

基於服務我們廣大的讀者(ACMT 菁英俱樂部會員有每日現場及隔日補遺報告,歡迎向協會索取),還有其他相似產業平臺和學校,特別在從會員補遺報告中挑出以較重要的項目來到這裡跟大家分享。

1.橡塑膠業結合物聯網(IoT) 與工業4.0 的進度

在去年的德國展就已經看到了模具上有二維條碼,每個產品已經能夠查學到生產資訊;而在IPF 的展攤,萬物互聯的要求促使注射機旁紛紛架起了自動貼附條碼機,而且條碼的序號是唯一的,那麼更小的零件要如何做到帶有序號的條碼呢?

利用印刷噴滴的錯位原理使每一張噴滴不可能相同,如圖(3) 所示微型二維碼的技術,利用噴墨方式記錄噴墨的圖像( 墨滴點數、顏色、噴點區域等等),經過特定掃描器甚至是使用智慧手機相機掃描,就能追蹤到產品。

2.模具與裝備的升級改進

說到模具的技術提升莫過於金屬3D 列印用來製造塑膠模具,其中可以把隨形水路系統作進去(Conformal cooling system) 模組內部,如圖(4),除了做到以往做不到的曲折迂回的水路外,也把水路由圓形斷面改成扁形斷面而減少水流無效冷卻面積,並減少了水路佔有空間和體積,使模具結構更堅固。

眾家列印技術又屬OPM-SODICK 的CNC 加工複合3D 列印技術最為領先,OPM 研究所原本只是一間小小的實驗室,由森本社長領軍把金屬3D 列印技術做到極致,最後由SODICK 出價把OPM 實驗室的技術買下。OPM 的CNC 加工複合3D 印表機的特色在於:

■ 精修起跳由第五層開始( 每層為0.2mm, 五層0.2mm ⅹ 5 = 1mm),最多不要超過5 層,最少可以3 層,以避免高速的CNC 銑刀切削量過大

■精修刀的切削料建議小於0.1mm,以延長刀具壽命

■為了防止刀具跳動,OPM 精修過程會吸除輪廓旁的粉末,精修後再補粉做為支撐。如圖(5) 所示,這是OPM 的專利特色

■過程的煙塵都被保護氣氛的氣流快速帶走,防止污染粉末,使用過的殘餘粉末必須經過篩分,不可直接重複使用。

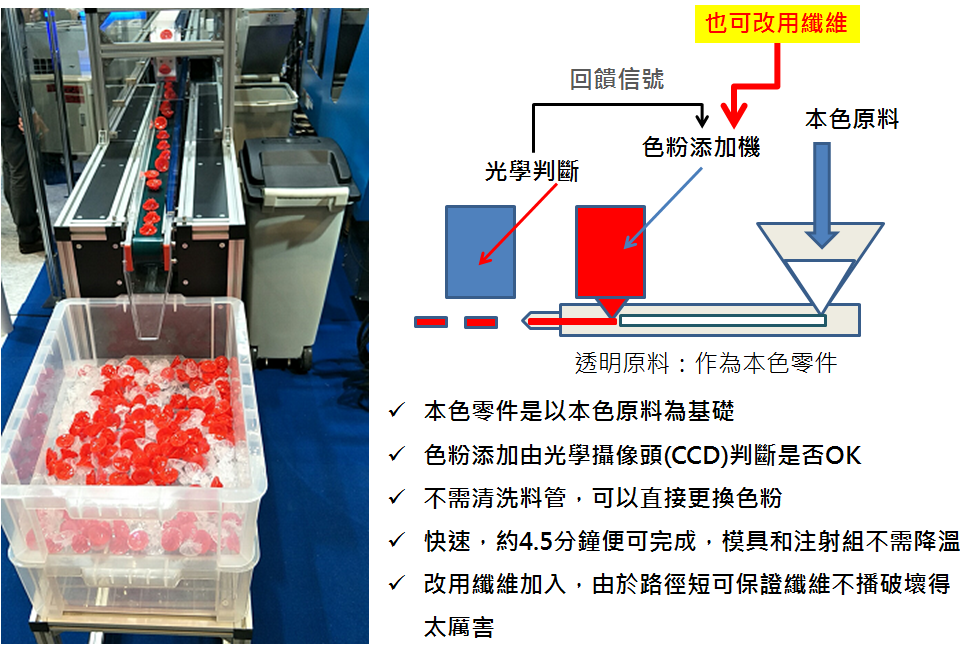

另外,我們也看到了快速換料( 住友射出機) 系統和纖維前置炮筒加入系統( 多家),如圖(6) 的概念,由於添加物( 色粉、纖維、礦石等) 加入採用前置於炮筒,增加一個光學檢測器回饋可以知道膠料是否夠均勻,可以在不降溫的狀態下切換添加物,這是會場上注射技術的一個亮點,利用這樣的機構改變,過去換色換料最令操作員頭痛的作業,獲得了大幅度的改善,只要基本原料不變,添加物是可以任意改變的。

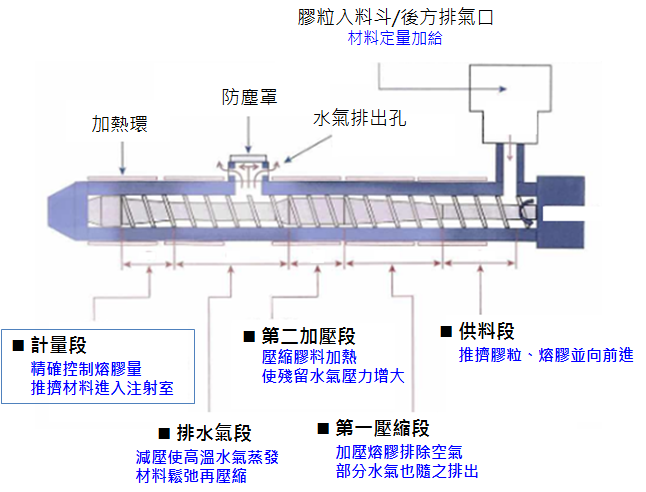

例外,我們也看到了膠粒不經烘烤、直接注射的改進設備,日本油機公司的改良設計使得某些材料可以不需要經過烘烤就開始注射,原理很簡單,就是設計一支組合兩段加壓的螺杆和改良的炮筒,如圖(7) 所示,原料定量控制下落經第一段加壓向前擠壓,然後經過一段鬆弛空間,前一段受熱的膠粒中水蒸氣便得以釋放而從炮筒中段泄氣閥排出,然後再經正常加壓劑量而完成注射。

我們也發現現場有幾個大汽車外殼,如圖(8) 所示,日本複合材料研發中心(ICC, Innovation Composition Center) 集結所有日本國內所有開發碳纖維材料的公司一起集思廣益,為了就是要把下一世代輕量化汽車製造出來,占地大且吸引眾人目光。眾所周知的碳纖維強化塑膠(CFRP, Carbon Fiber ReinforcedPolymer) 以及碳纖維強化熱可塑塑膠(Carbon Fiber Reinforced Thermo-Plastic),從過去必須採用一層層貼附後真空灌注到可用噴塗、可注射成形的方法不斷提升其製造效率,以因應產能和產量的需求。

後記

礙於篇幅的關係,Dr. Q 沒有辦法寫完所有看到的,已提供ACMT 協會四篇IPF 補遺報告,如ACMT 菁英俱樂部會員們有需要,請向ACMT 協會索取。看完了2017IPF,我們推翻既定印象中了看不到、不願意講的日本,而是如何用心溝通、討論和誠意的化解參展者的疑慮。當然,不可以拍照是常態,這一定是日本人和所有人都知道,有影像的協助一定可知道更多秘密,不例外的,ACMT 也必須提醒大家遵守遊戲規則,否則我們協力展商越來越少,各位會員以外的讀者,也請引用資料時,至少注明出處和作者。

結論

我們要省思,為何日本可以創造?而我們不行?紙上談兵恐怕是我國人最常看到的,披掛上陣卻少之又少,投入資金、動手開幹,相信這才是追上日本、超趕世界一流的最大能耐;此外,觀察入微和用心思考,各位都知道Dr. Q 為何天天晚睡( 早上早點睡) 的原因了? 10/27 參展歸來,10/30 及時完成報導,說到做到(Just in time, said and done) 這是ACMT 的服務宗旨,來吧!請加入我們!■