■ ACMT

汽車輕量化以塑代鋼

汽車輕量化是當今國際汽車製造業的一大發展趨勢。當前車用市場需求已轉向重量更輕的運動型多功能車、小型貨車和其他輕型車輛,這將促使車用材料向更輕質化發展。第一,汽車材料應用塑膠的最大優勢是減輕車體的重量。輕量化是汽車業追求的目標,塑膠在此方面可以大顯其威。一般塑膠的比重為0.9~1.5,纖維增強複合材料比重也不會超過2,而金屬材料中,A3 鋼的比重為7.6、黃銅為8.4、鋁為2.7。這使塑膠成為汽車輕量化的首選用材。第二,塑膠成型容易,使得形狀複雜的部件加工十分便利。例如儀錶台用鋼板加工,往往需要先加工成型各個零件,再分別用連接件裝配或焊接而成,工序較多。而使用塑膠可以一次成型,加工時間短,精度有保證。第三,塑膠製品的彈性變形特性能吸收大量的碰撞能量,對強烈撞擊有較大的緩衝作用,對車輛和乘客起到保護作用。因此,現代汽車上都採用塑化儀錶板和方向盤,以增強緩衝作用。前後保險杠、車身裝飾條都採用塑膠材料,以減輕車外物體對車聲的衝擊力。另外,塑膠還具有吸收和衰減振動和雜訊的作用,可以提高乘坐的舒適性。

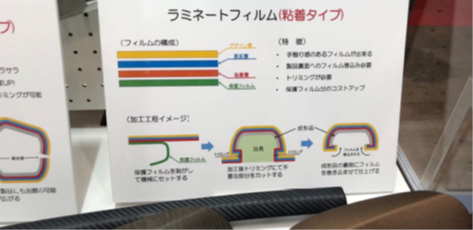

OMD, Out-side Mold Decoration 模外裝飾

模外裝飾技術(Out-Mold Decoration, 簡稱OMD) 有別於模內裝飾技術(In-Mold Decoration, 簡稱IMD) 須于射出成型制程中進行加工,可減少由於射出成型過程中所帶來之高熔膠溫度、高模具溫度、高成型壓力及高射出速度所帶來不良影響,可提升制程良率及增加應用面。 模外裝飾技術一種整合視覺、觸覺、功能性的制程,可結合印刷、紋理結構、金屬化、3D 立體包覆…等特性,增加產品設計者的設計自由度,豐富外觀質感,讓產品帶來嶄新面貌。 模外裝飾技術又被稱為幹式塗裝制程,可消除現有塗裝廠在環保問題,降低投資設備成本及降低當地法令衝擊。

OMD(Out-Mold Decoration) 模外加飾技術的範疇,TOM 工法先將完成射出的塑件及裝飾膜置入設備腔體中,塑件及裝飾膜在真空環境下進行抽真空、加熱、成型、加壓等過程完成塑件加飾,取出塑件裁切掉多餘廢料後即完成塑件,因TOM 工法不像IMD 技術需要承受高溫高壓的射出過程,因此可保留裝飾膜的細膩外觀質感為產品帶來嶄新的生命,產品的外殼皆定型,且用射出成形可以快速的大量製造,但是必須考慮許多東西,如:黏度、壓力、厚度之類的因素,以避免產品的下降。OMD 技術 將已製作完成之塑膠或金屬外殼,在其外表進行薄膜貼合制程以裝飾部品,使觸覺、視覺及功能達到要求之技術。

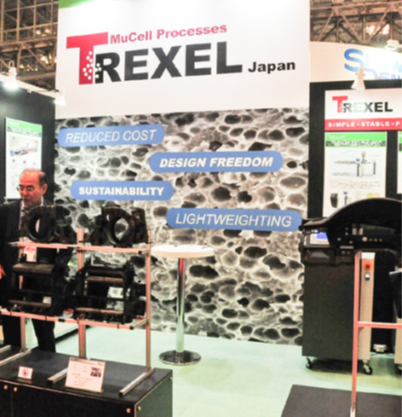

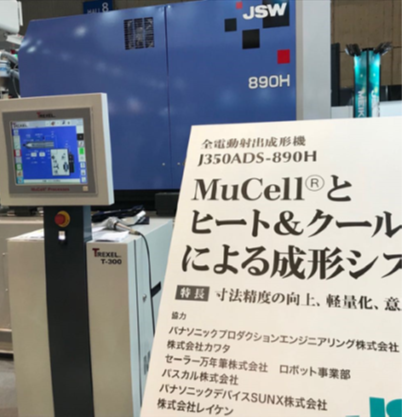

物理微細發泡成型

MuCell® 微孔發泡注塑成型技術:在過去20 年塑膠加工工藝中的重大創新用於熱塑性材料的MuCell® 微孔發泡,為注塑成型技術提供了傳統注塑前所未有的設計,增強了靈活性並大大降低成本。MuCell® 技術在設計塑件壁厚時︐只需考慮發揮材料最大功能,而不用擔心注塑成型工藝問題。密度降低和功能化設計兩者結合,通常可以減少材料和製件重量20% 以上。

MuCell® 技術用泡孔成長代替注塑機保壓階段, 製作出的低應力零件尺寸穩定性增強, 而且大幅減少了翹曲, 泡孔成長也消除了縮痕。不同於化學發泡劑,MuCell® 物理發泡工藝沒有溫度限制,在聚合物中不留下任何化學殘留物。使用過的產品完全適合以原來聚合物級別回收,並允許回收料重新進入加工流程。適合回收原來的聚合物的分類並允許重新粉碎材料重新進入處理流程。成本及加工方面的眾多優勢,使得MuCell® 技術在全球範圍內被快速採用,主要應用於汽車、消費電子品、醫療器械、包裝和消費品領域。微發泡成型技術優勢及應用領域微細發泡成型技術具有優越之物性,其泡孔密度非常高(106~109cells/cm3),其發泡體密度可控制在0.03~0.95 之間,且具有高抗張力及壓縮強度,在高熱下穩定性高、低熱傳導係數、適用於低溫,介電常數低,訊號傳輸性能佳。無污染潔淨度高,可適合製造生醫多孔性材料,並且與未發泡成品相較之下,有高衝擊強度、高韌性、比強度、高耐疲勞性,且產品壽命較長。

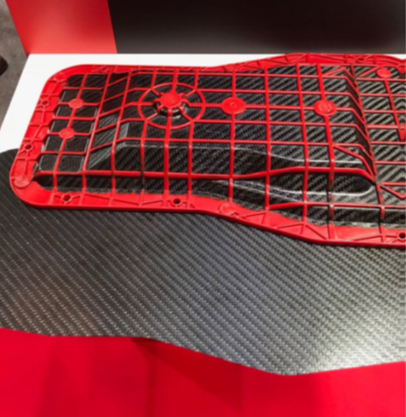

熱塑性連續纖維補強複合材料CFRTP

熱塑性連續纖維補強複合材料(Continuous Fiber Reinforced Thermoplastic Composites , CFRTP) 已研究發展超過25 年,CFRTP 所使用的補強纖維種類主要有碳纖維、玻璃纖維以及克維拉纖維,基材種類包括PP、PA、PC、PEI、PPS 以及PEEK 等熱可塑性基材,早期著重於航空及軍事應用,2002 年開始大幅度成長,並逐步應用於汽車、運動器材、運輸、工業以及其他領域,CFRTP 的主要成型形態包括單方向纖維預浸料(Unidirectional Prepreg)、纖維編制預浸料(Fabric Prepreg)、混合纖維(Commingled yarn) 以及其他方式,其中預浸布(Prepreg) 相關產品應用為目前市場上的主流技術之一。

在碳纖維增強樹脂基複合材料(CFRP)中,使用熱可塑性樹脂(加熱軟化、冷卻硬化)的“CFRTP”如今備受關注。CFRTP 受到關注的最大原因是,該材料與使用熱硬化性樹脂(加熱硬化)的CFRP 相比,成形時間短,實用化門檻低*1。這些成型品的中間材料——預浸材(讓碳纖維含浸樹脂的片材或氈片)的工藝中採用了傳統抄紙技術。這樣做的原因是可以獲得比原來更大的優點。

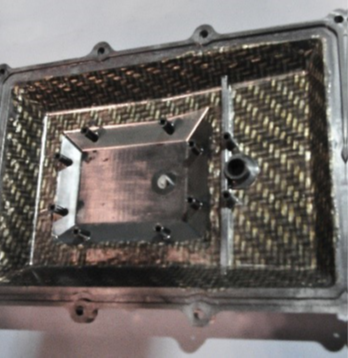

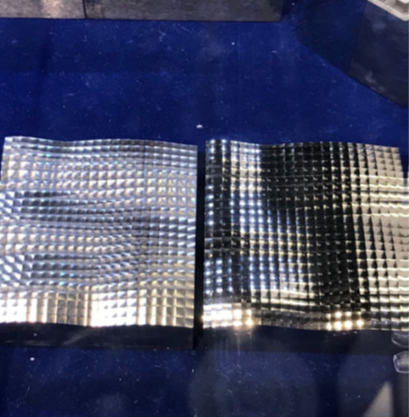

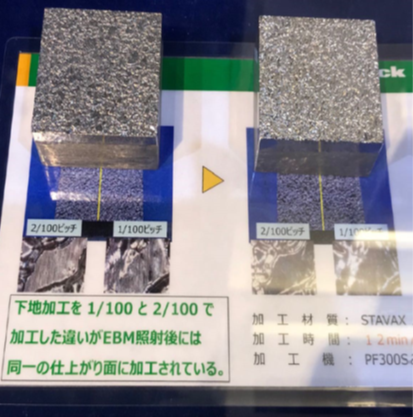

電子束EBM 加工技術

電子束加工法是將投入於真空中的氬氣等離子化,產生脈衝狀的大面積高功率電子束,使用其能量來熔解金屬的表面。由於熱及張力的作用,金屬表面的凹凸在不斷的照射過程中通過反復的熔解與凝固而趨於平整光滑。效果·效用首先實行放電加工,有效排出母材內的氣體,然後通過促進面均勻的精加工,特別是使用沙迪克的精加工回路(SVC 回路)等作為前期加工,大幅度改善了電子束照射前的工件表面的品質。由於同時具備了好的加工面品質、耐磨耗性及強防水性,樹脂成型加工中離型性顯著提高。在金屬塑性加工中也具有同樣的效果。面粗糙度的提高短時間內大幅度改善了放電加工面的面粗糙度。對於除去切削麵上的走刀痕跡也十分有效。革新了製造業流程的EBM 在導入新技術以後進一步升級。在放電面、切削麵、研削麵等各種機械加工的精加工中,都發揮出了巨大的威力。實現了耐腐蝕性、防水性等加工面面質的提高。

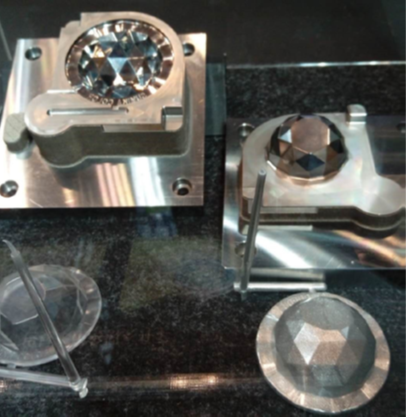

金屬3D 列印的隨形水路

傳統注塑模具包括成型零件、導向部件、澆注系統、脫模機構、抽芯機構、排氣系統、溫控系統和其他結構零件等部分。其中60% 的產品缺陷來自不能有效地控制模具溫度,因為冷卻過程在整個注塑過程中的時間最長,有效的冷卻系統就尤其關鍵。傳統模具採用直線型冷卻水道,冷卻效率低。新型模具將冷卻水道形狀依據產品輪廓的變化而變化,模具無冷卻盲點,有效提高冷卻效率,減少冷卻時間、提高注塑效率;水道與模具型腔表面距離一致,有效提高冷卻均勻性、減小產品翹曲變形,提高了產品品質。

隨形水路也叫異形水路或者3D 水路,顧名思義,它是隨著產品的形狀而配置,相對于傳統直孔水路,它的形狀可以是異形、3D 狀的。和傳統水路相比,由於它能夠均勻的貼合產品,使得產品在注塑生產過程中冷卻時間更短、生產週期縮減,能有效的提高產量。另外,由於冷卻均勻,產品的變形量也會得到很大的抑制,產品的良品率也能得到很大的提升。因此在利用金屬3D 列印工藝製作模具時,隨形水路是首要考慮的方案。然而由於隨形水路是一種新興的設計方法,很多人對它的合理設計並不太瞭解。隨形水路雖然相比傳統水路有很卓越的冷卻優勢,然而當設計不合理時,反而導致模仁水路開裂,水流不暢、冷卻不均、無明顯冷卻改善效果的案例也是比比皆是。■