■ Moldex3D

關於射出壓縮成型

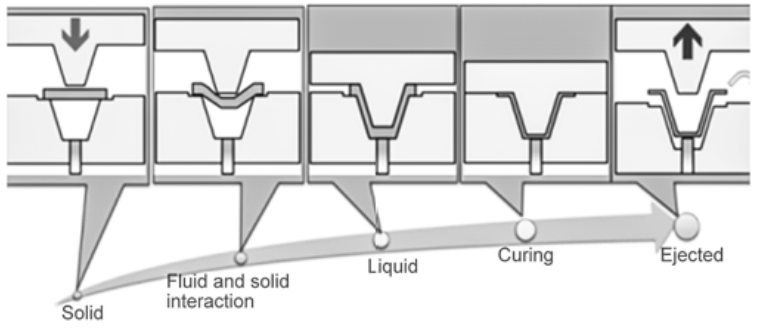

射出壓縮成型制程結合了射出成型和押出成型兩種成型技術。在充填階段,當模具尚未完全閉鎖時,部分塑料注入模穴,鎖模機構開始運轉直到模具完全閉鎖,藉由壓縮模穴表面讓熔膠進入模穴,完成充填。射出壓縮成型制程不僅保留傳統射出成型的優點,還具備其他優勢,例如: 提高微結構轉寫率和縮短流動距離和壁厚比…等等,然而,為了製造出完美的塑件,需要仔細調整其他制程參數。例如: 壓縮時間晚容易造成熔膠滲透分模線,壓縮時間早有時則導致充填不完全或短射。因此,擁有一套完整且強大的模擬工具是射出壓縮制程成型制程成功與否的關鍵。

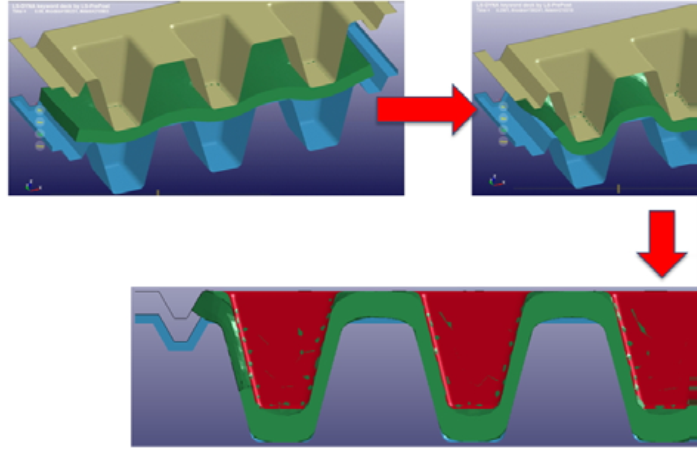

圖1:壓縮成型制程 ; 圖2:可以成功模擬壓縮制程中的翹曲變化

壓縮成型步驟說明

壓縮成型過程模具裝上壓力機後要進行預熱,若塑件帶有嵌件,加料前應將預熱嵌件放入模具型腔內。熱固性塑膠的成型過程一般可分為加料、閉模、排氣、固化和脫模等幾個階段。

階段一: 加料加料就是在模具型腔中加入已預熱的定量的物料,這是壓縮成型生產的重要環節。加料是否準確,將直接影響到塑件的密度和尺寸精度。常用的加料方法有體積品質法、容量法和記數法三種。體積品質法需用衡器稱量物料的體積品質大小,然後加入到模具內,採用該方法可準確地控制加料量,但操作不方便。容量法是使具有一定容積或帶有容積標度的容器向模具內加料,這種方法操作簡便,但加料量的控制不夠準確。記數法適用於預壓坯料。對於形狀較大或較複雜的模腔,還應根據物料在模具中的流動情況和模腔中各部位用料量的多少,合理地堆放物料,以免造成塑件密度不均或缺料現象。

階段二: 閉模加料完成後進行閉模,即通過壓力使模具內成型零部件閉合成與塑件形狀一致的模腔。在凸模尚未接觸物料之前,應儘量使閉模速度加快,以縮短模塑週期和塑膠過早固化和過多降解。而在凸模接觸物料之後,閉模速度應放慢,以避免模具中嵌件和成型杆件的位移和損壞,同時也有利於空氣的順利排放,避免物料被空氣排出模外而造成缺料。閉模時間一般為幾秒至幾十秒不等。階段三: 排氣壓縮熱固性塑膠時,成型物料在模腔中會放出相當數量的水蒸氣、低分子揮發物以及在交聯反應和體積收縮時產生的氣體,因此,模具閉後有時還需要卸壓以排出模腔中的氣體,否則,會延長物料傳熱過程,延長熔料固化時間,且塑件表面還會出現燒糊、燒焦和氣泡等現象,表面光澤也不好。排氣的次數和時間應按需要而定,通常為1 ~ 3 次,每次時間為3 ~ 20s。

壓縮成型步驟分析

階段四: 固化壓縮成型熱固性塑膠時,塑膠依靠交聯反應固化定型的過程稱為固化或硬化。熱固性塑膠的交聯反應程度(即硬化程度)不一定達到100%,其硬化程度的高低與塑膠品種、模具溫度及成型壓力等因素有關。當這些因素一定時,硬化程度主要取決於硬化時間。最佳硬化時間應以硬化程度適中時為准。

固化速率不高的塑膠,有時也不必將整個固化過程放在模內完成,只要塑件能夠完整地脫模即可結束固化,因為延長固化時間會降低生產效率。提前結束固化時間的塑件需用後烘的方法來完成它的固化。通常酚醛壓縮塑件的後烘溫度範圍為90 ~ 150℃,時間為幾小時至幾十小時不等,視塑件的厚薄而定。模內固化時間取決於塑膠的種類、塑件的厚度、物料的形狀及預熱和成型的溫度等,一般由三十秒至數分鐘不等,具體時間的長短需由實驗方法確定,過長或過短對塑件的性能都會產生不利的影響。

階段五: 脫模固化過程完成以後,壓力機將卸載回程,並將模具開啟,推出機構將塑件推出模外,帶有側向型芯或嵌件時,必須先完成抽芯才能脫模。熱固性塑件與熱塑性塑件的脫模條件不同。對於熱塑性塑件,必須使其在模具中冷卻到自身俱有一定的強度和剛度之後才能脫模;但對於熱固性塑件,脫模條件應以其在熱模中的硬化程度達到適中時為准,在大批量生產中,為了縮短成型週期,提高生產效率,亦可在製件尚未達到硬化程度適中的情況下進行脫模,但此時塑件必須有足夠的強度和剛度以保證在脫模過程中不發生變形和損壞。對於硬化程度不足而提前脫模的塑件,必須將它們集中起來進行後烘處理。

CAE 整合技術工藝

壓縮成型制程常被產業界用於製造複雜的複合材料產品( 圖一), 其中片狀預浸材(Sheet Molding Compound, SMC)、玻璃纖維熱塑性材料(glass mat thermoplastic, GMT) 及預浸料(Prepreg) 成型, 是實務上最常使用的壓縮成型種類。然而複材的流變特性包括了固態和液態行為,造成在模擬分析上的困難;其原因是商用的模擬軟體,通常只具備液態行為或結構變形其中一種的計算功能;而這兩種計算應用,是來自於不同的方程式。片狀預浸材壓縮成型的數值模擬整合了兩種方法,包括計算流體動力學(Computational Fluid Dynamics, CFD)和計算結構力學(Computational Structural Mechanics, CSM),分別用以預測壓縮成型過程中的片狀預浸材的產品變形和流動行為。

要完整模擬該制程,必須結合FEA 軟體LS-DYNA 以及模流分析軟體Moldex3D,分別以CSM 和CFD 研究壓縮成型制程中的行為。LS-DYNA 負責計算原始的纖維墊形狀、溫度、應力及非等向性材料性質;接著這些計算結果將投射到Moldex3D,由Moldex3D接手完成壓縮成型分析( 圖二)。二者整合之後,在Moldex3D 的流動和翹曲分析結果中,成功地呈現出片狀預浸材在模壓成型的複雜行為。■