■株式會社OPM/ 森本一穗

接續11 月刊內容

通過上一章的介紹,我們可以知道了C 方案能夠將冷卻時間降到1.7 秒,是冷卻效率最高的方案。同時,相信大家也理解了在設計水路時,我們需要盡可能的將冷卻媒體導入到蓄熱部周邊,並考慮它的流速、流線,這點也是非常重要的。那麼在上述這個已經做到極致的方案上,還能否有更加縮短冷卻時間的空間呢?為了探索極限點,我們繼續做了一些嘗試。

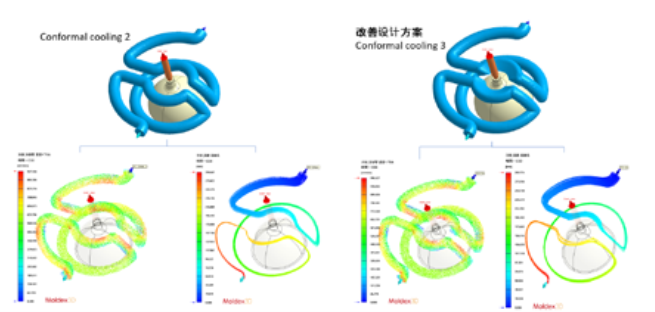

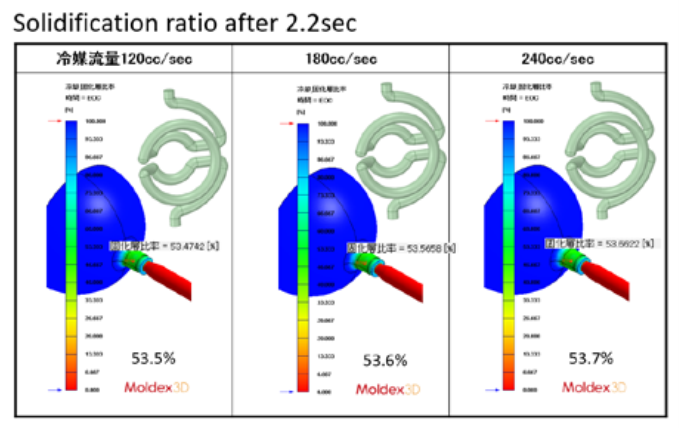

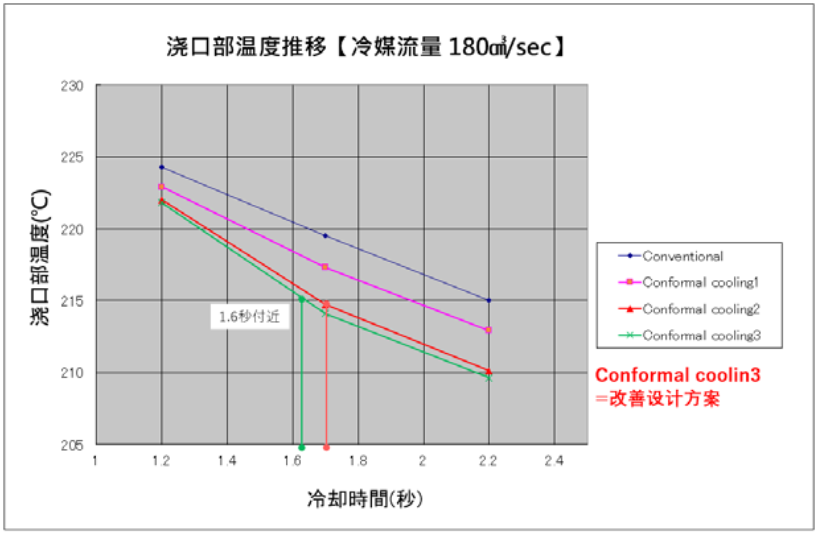

首先,如果搭載的模溫機流量還能提升的話,通常第一步能想到的是增加水流量這個簡單明瞭的方法。對此,我們也做了嘗試,然而如( 圖1) 所顯示,結果幾乎沒有差別,冷卻時間沒有縮短。剛開始認為提升流量可以進一步的提升冷卻效果,但是事實證明對提升沒有幫助。這也從側面說明了目前的1.7 秒冷卻時間的水路已經基本做到了隨形水路的極限。然後,我們嘗試看能否通過進一步改善隨形水路形狀來追求更高的冷卻。

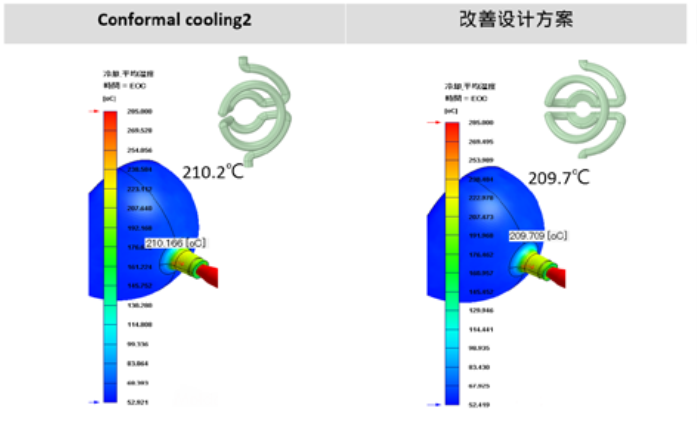

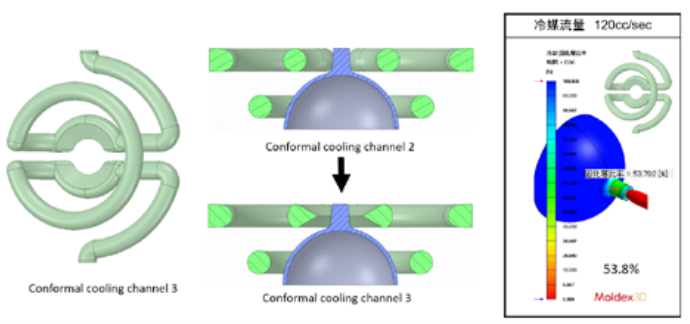

改善方案如( 圖2)。因為圓形水路截面在環繞澆口處時會有距外壁肉厚不均而偏厚的地方,因此我們的改善方案為,圓形截面變更為距澆口面側為平面的截面的水路。目的是為了更貼近澆口。通過模流分析可以發現,此方案在現有的流量(120 ㏄ /sec)時,固化層比率可以從53.5% 提升0.3% 達到53.8%(圖2)。產品的平均溫度也可以從210.2℃下降0.5℃進一步改善到

圖1: 流量調整為120 ㏄ /sec、180 ㏄ /sec、240cc/sec時的比較 ; 圖2: 更貼近澆口處的水路改善方案及其固化層比率

圖3: 改善設計方案的產品平均溫度比較 ; 圖4: 改善設計方案的流速、流線的比較

圖5: 改善設計方案的冷卻時間預測

精密金屬3D列印技術應用

209.7℃(圖3)。從( 圖4) 也可以看出,此改善方案的流速、流線也沒有發現出現壓力損失。通過以上綜合判斷,我們可以得出結論,如( 圖5) 所示,最下麵冷卻曲線(1.6 秒~1.7 秒附近)的隨形水路是此瓶蓋產品的最大效果的冷卻水路。並且已經是冷卻時間的極限。然後,再次想強調的重點是,比起『1.7 秒式樣的ConformalCooling2,設計改善方案的ConformalCooling3 對成形時的冷卻幫助會更大』。ConformalCooling(隨形水路)的設計需要從以上的這些角度去詳細深入的研討。這點非常重要。還有,從冷卻時間1.6~1.7 秒的此案例可以看出,盡力追求冷卻時間的極限,可以發現現在有很多模具其實都是存在可以提升冷卻的空間的。

隨形水路的設計,並不僅僅是畫出不同于傳統直線水路的3D 形狀水路。通過上述篇幅,我們認識到研討、理論知識、模流分析,這些需要充分結合起來才能設計出合理高效的隨形水路。如果讀者裡面有雖然用了隨行水路,但是沒什麼效果這樣的事例,請按上述要點再進行分析。如有不明之處,也歡迎隨時跟OPM的筆者或者我們上海的子公司– 立模鐳射科技(上海)有限公司聯繫。下一章我會給大家繼續介紹隨形水路模具的最新事例及研究成果。■