■金暘新材料

前言

全球範圍內,正在興起一場新能源汽車的發展熱潮。去年以來,寶馬、奔馳、大眾、沃爾沃等全球知名汽車廠商相繼發布了未來在新能源汽車領域的發展規劃, 中國的新能源汽車也呈現爆發式增長。截至今年9 月底,中國新能源汽車保有量接近150 萬輛,佔全球一半左右,產銷量位居全球第一。特別是2017 年9 月,工信部聯合財政部等多家機構公佈的《乘用車企業平均燃料消耗量與新能源汽車積分並行管理辦法》,更是為新能源汽車的發展注入了一劑強心針。

在環保趨勢和政策壓力的驅動下, 越來越多的投資人和企業也將目光投向了新能源行業。除傳統企業開始進行新能源汽車的研發和生產外,一些新晉企業也相繼登場。

新能源汽車行業的快速發展,體現了人們對環保的強烈渴望,但電池壽命短、行駛里程少的缺陷也制約了其普及。因此,未來不論是減少傳統內燃機汽車油耗,還是提高新能源汽車的行駛里程,以促進消費者對新能源汽車的認可度,降低整車重量都是汽車產業的發展方向。新材料、新工藝的應用在後續的車型設計中也將被越來越多使用。

對非金屬材料而言,目前應用相對成熟的輕量化技術有製品薄壁化(如門板、保險槓等)、以塑代鋼(如汽車尾門、前端模塊)和低密度材料等。在車用塑料品種中,以聚丙烯(PP)材料佔用量最高,所佔塑料使用量的比例已經達到40% 左右。由於PP 材料密度輕、易回收、性價比高,不僅在汽車內外飾中得到廣泛應用,而且也開始替代部分車用工程塑料。

薄壁化PP 材料為保險槓減重

汽車部件薄壁化是指用更薄的壁厚設計取代傳統壁厚設計,在保證製件滿足剛性要求和韌性要求的同時,達到減重目的。以保險槓為例,保險槓作為汽車重要的外觀件和安全件,在確保原有的保護功能基礎上,也要追求輕量化。最初塑料保險槓的壁厚設計大多大於4mm,而隨著製造工藝和材料性能的不斷提升,保險槓設計進一步朝薄壁化方向發展。目前量產車型主流壁厚在2.7-3.0mm,並逐步向2.5mm 接近;研發階段的車型壁厚可達到2.0-2.2mm。減少保險槓壁厚不僅能減輕汽車重量,還能通過縮短注塑過程中的冷卻時間,減少生產時間,提高生產效率。

圖1:2015-2017 新能源汽車銷量對比

為滿足薄壁化保險槓的要求,薄壁PP 材料必須具備“三高”性能:高流動性、高模量及高韌性。

- 高流動性:壁厚減薄意味著材料充模時流動空間減少、流動阻力增大,需要更大的注塑壓力。高流動性可以降低壁厚減薄對注塑壓力、成型溫度和模具溫度等條件的影響,同時避免缺膠問題。

- 高模量:壁厚減薄導致製品剛度下降。因此需要通過製件結構優化設計、材料自身模量提高進行彌補。

- 高韌性:保險槓用於吸收和緩衝外界衝擊,因此需要材料具有很好的衝擊性能。

- 薄壁化設計過程中製品容易出現翹曲變形、表面流痕和虎皮紋外觀缺陷、注塑成型缺膠和飛邊等現象。

因此,材料廠商在保證材料的機械性能滿足薄壁化注塑設計要求外,還需根據製品的模具設計情況,調整材料收縮率、注塑壓力、模具溫度等工藝參數,避免以上不良現象的發生。

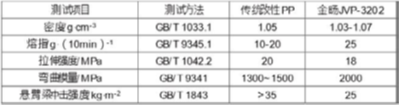

金暘JVP-3202 薄壁化PP 材料, 該款材料可滿足2.2mm 保險槓機械性能要求,相比2.8mm 壁厚保險槓可實現21% 的減重效果。

長玻纖PP 材料為汽車零部件減重降本

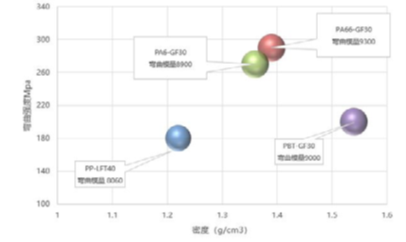

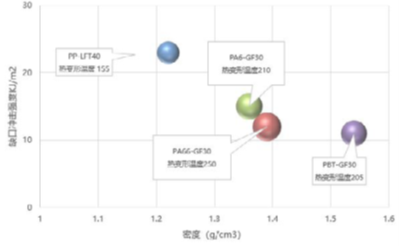

長玻纖增強PP 材料(LGF-PP)的玻纖長度一般在3mm以上,與相似的短纖維(纖維長度約小於1mm)增強PP 材料相比,無論在強度、抗衝擊性能、能量的吸收率等方面都得到了明顯提升,具有比強度高、比模量高、抗衝擊性強、尺寸穩定和翹曲度低等顯著特點。同時,相比短玻纖增強PA 材料,LGF-PP 不吸水且密度更低、具有更高的性價比,因此PP-LGF 也逐步取代部分短玻纖增強工程塑料而應用於汽車零部件上。

以汽車前端模塊為例,它由多個部件的總成構成,包括前向照明系統、散熱器和冷卻風扇、空調冷凝器、格柵口加固板、吸撞緩衝區、帶有裝飾面板的保險槓、車前蓋鎖閉系統、雨刷噴水瓶,以及各種電子組件和線路佈置等,具有組件多、製件重的特點。如果繼續使用傳統金屬材料,難免會增加重量和成本,而且對零件裝配環節的要求也將更高。對此,在前端引入輕質材料如塑料,可以起到明顯的減重效果和降本作用。

金暘開發的長玻纖增強PP 系列產品以專用模頭強制分散玻纖,將每一根玻纖都均勻塗覆塑料材料。注塑後,製品不會有玻纖團聚的現象,且其表面光亮、浮纖少。目前,該系列產品已應用於轎車的儀器表板本體骨架、電池托架、前端模塊、控電盒、座椅支撐架等。塑料的發展與汽車輕量化的趨勢相得益彰,除車身材料對塑料的需求越來越多以外,新能源汽車對動力電池、充電樁的配套設施和零部件的要求也為塑料帶來新的應用領域。

阻燃材料為電池框架絕緣減重

動力電池系統用來給電動汽車的驅動提供能量,作為汽車汽車的能力存儲裝置,它有一個或多個電池包以及電池管理系統組成。動力電池模組則是動力電池系統的次級結構之一,它是由動力電池單體經串並聯方式組合併加保護線路板及外殼後組合而成。在結合整車設計要求的前提下對電池模組進行設計時,電池模組設計需要考慮以下方面:

A、電池成組的固定連接方式要根據動力電池系統設計的整體要求對選定好的電芯結構形狀進行。

B、電池模塊的裝配要求鬆緊度適中,各結構部件具有足夠的強度,防止因電池內外部力的作用而發生變形或破壞。

C、充分考慮電池串並聯高壓連接之間的絕緣保護問題,例如絕緣間隙和爬電距離等。

塑料具有絕緣、加工方便、質量輕等優勢,成為動力電池模組結構件的首選材料。針對電池模組的設計需求,材料供應商提供了多款材料,以滿足電池裝配和安全要求。

目前純電動汽車搭載的動力電池,大多以三元鋰材料為主。雖然電池材料的能量密度已經有了極大的提高,但依然難以破除消費者的里程焦慮困擾。提高動力電池的能量密度,除進一步提高電池材料 的能量密度以外,電池包的整體減重也是一種切實可行的方法。金暘開發的阻燃PPO 材料,相比目前電池模組結構件常用的PC/ABS 材料,可以實現8% 的減重效果,為客戶的電池減重需求提供了一個切實可行的方案。

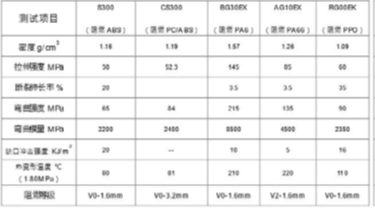

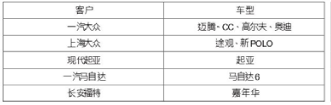

圖2:長玻纖PP 材料與工程塑料性能對比-1 圖3:長玻纖PP 材料與工程塑料性能對比-2

阻燃耐候材料為充電樁安全護航

新能源汽車的快速發展,也帶來了配套設施的大步跟隨。充電樁作為新能源汽車的重要配套設施,也為材料供應商帶來了新的增長點。按照充電樁的使用場景,分為室內充電樁和室外充電樁。

室內充電樁的防護等級需要達到IP32 以上,而室外充電樁需要面臨風雨交加的惡劣環境,需要更好的絕緣性和避雷條件,其防護等級要達到IP54 方可保障人身安全、車身安全和充電設備安全。因此,充電樁對材料的耐候性、電氣性能、抗衝擊性均具有非常高的要求。

汽車輕量化與環保密不可分,它是實現節能減排和可持續發展的必由之路。塑料和復合材料作為性能優異的輕質材料,值得材料企業和汽車製造商投入更多資源深入研究。尤其是在新能源汽車高歌猛進的現階段,其整車質量過大已成為製約其發展的障礙之一,汽車輕量化發展刻不容緩,相信隨著塑料與復合材料技術不斷進步,將為新能源汽車的發展起到越來越重要的作用。■

圖4:新能源汽車新晉車企

圖4:新能源汽車新晉車企

圖5:金暘薄壁化PP 材料(JVP-3202) ; 圖6:金暘長玻纖PP 製成的發動機罩

圖7:第31 屆國際橡塑展上金暘薄壁化PP 製件展示 ; 圖8:金暘電池框架材料解決方案

圖9:LGF-PP 前端模塊在國內汽車廠的應用案例 ; 圖10:第31 屆國際橡塑展上金暘薄壁化PP 製件展示