■ ACMT

關於ABS塑料

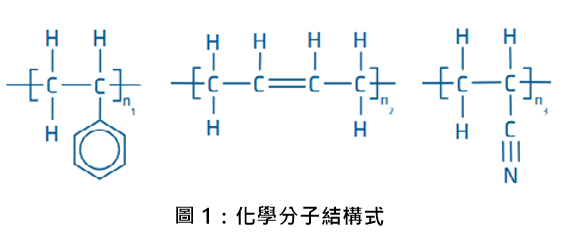

ABS塑料是一種三元組成的共聚合物,中文名為” 丙烯腈-丁二烯-苯乙烯共聚物”,英文名稱為 Acrylonitrile-Butadiene-Styrene( 簡稱 ABS),化學分子 結構式如(圖1 )所示。

此三種成份在ABS塑料中所佔的比例約為20/30/50; ABS塑料為非結晶性塑料,ABS的玻璃轉移溫度約為 90℃,一般較低溫的熔融加工溫度約為175~180 ℃左右。 ABS的微觀結構是屬於兩相繫統,其中苯乙烯-丙 烯腈共聚物(SAN)為連續相,而丁二烯則為彈性體的分 散相。 ABS共聚物中的三個成份分別提供ABC塑料的 不同特性,丙烯腈 (acrylonitrile) 主要提供了耐化學性 與熱穩定性;丁二烯(butadiene)提供了韌度與衝擊強 度;苯乙烯(styrene )則提供了硬度與可加工性。只要 改變ABS中三個組成成份的比例、或是利用不同的聚合 方法、或是分散相顆粒的尺寸或型態不同,就可藉由聚 合方法的控制來生產出一系列具有不同衝擊強度、流動特性的ABS等級塑料;例如增加丁二烯的組成比例,則 其衝擊強度物性會提升,但是ABS的硬度和流動性則會 降低,同時機械強度和耐熱性也會變差。

橡膠態分散相中彈性體的顆粒大小與顆粒大小分佈,對ABS塑料的性能包括強度、韌度和光澤度等都有重要影 響,較大橡膠顆粒可以增加ABS韌度,但是會降低ABS 塑料的光澤度。在硬質連續相中與分子量相關的分子鍊 長度大小,對ABS塑料的性質也有顯著影響,一般分子 鍊長度越長,在物性上所表現的耐衝擊強度及伸長率性 質會越好,但流動性會變差;硬質SAN連續相與橡膠 分散相的比率,也將影響ABS塑料的熔融流動性與耐衝擊性能間的平衡,橡膠成份含量越高,ABS塑料的耐 衝擊物性及韌性將越高,但流動性將變差。 ABS塑 料是一種性質表現相當平均的塑料,在應用上相當普 遍,是工業界上經常被使用在機座或殼件上。

ABS塑料為無毒本色呈微黃色,在比較寬廣的溫度範 圍內具有較高的衝擊強度,熱變型溫度較PA、PVC 為高,尺寸安定性不錯,成型收縮率約在0.4%~0.8% 範圍內,若是有玻纖補強的充填ABS等級成型收縮率 可以降低到0.2%~0.4%,而且纖維補強等級ABS塑 料的塑化後收縮率極低。

ABS具有良好的成型加工性,射出件的表面光澤度 高,且具有良好的表面塗裝性和染色性,也可進行 電鍍後加工呈現多種色澤。 ABS尚具有良好的摻 混性,可和多種塑膠混料摻合成塑膠共混物或合金 (blends), 例 如 PC/ABS、ABS/PC、ABS/PVC、PA/ ABS、PBT/ABS等,使摻混料具有新的性能和新的應 用領域,ABS 若與 PMMA 摻混可製成透明 ABS,透光率可達80%。

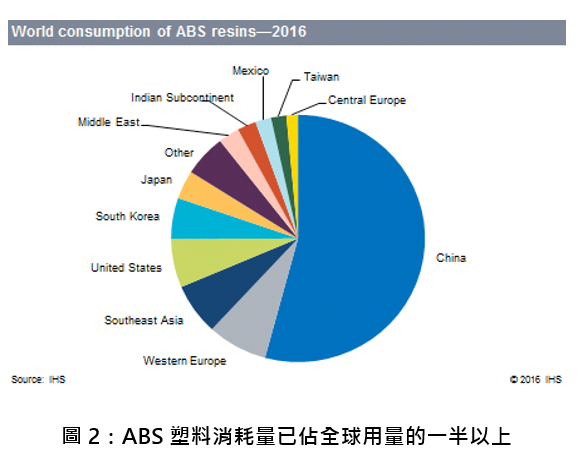

ABS 雖 未 列 入 五 大 泛 用 工 程 塑 料 之 列 ( 因 其 HDT=80℃左右,未超過100℃),但是ABS的玻纖補強等級塑料的耐熱溫度就可以達到100℃以上,所以 也有人將ABS/GF塑料列入工程塑膠行列中;ABS塑 料的使用量遠遠超過五大工程塑料中任何一種塑料。 1998 年全世界的消耗量已達到 342.7 萬噸,1998 年 在中國的消耗用量達到114萬噸,已佔全球ABS總用 量的33%。至2016年中國的ABS產能已佔全球產能 的三分之一以上,ABS塑料消耗量已佔全球用量的一 半以上。

一、ABS塑料的應用領域

由於ABS塑料具有綜合性的優越性能以及良好的成型 加工性,所以在常見的塑料應用領域中都可以發現到 ABS塑料的應用,簡要介紹如下:

1、汽車產業 汽車產業中有許多零件是使用ABS塑料或是ABS合 金塑料所製造的,汽車中每輛車所使用的ABS塑料 可以達到約11kg,是汽車上經常使用到的塑料種類, 其他常見的塑料則有PA、PP等。 2000年中國汽車 產業中所使用的ABS塑料用量達到3.5萬噸,預測到 2010年,汽車產業所使用的ABS用量可以達到6萬 噸的水準。汽車中使用ABS塑料的主要代表性零組件 有像儀表板有的車種是使用PC/ABS塑料,有的車種儀表板表面會包覆著PVC/ABS薄膜;另外車內的內 裝件、裝飾件等也大量使用ABS塑料,例如手套箱、 雜物箱、置物箱等常見使用耐熱級ABS塑料製成; 另外車門上下飾條、飾板,水箱罩飾板等也常見使用 ABS塑料。

2、辦公室機器設備(圖4) 辦公室機器設備如電話機、話筒、影印機、傳真機、 印表機、電腦機殼、文件資料等儲存箱盒等資訊產品, 此類產品一般均要求需具有美感的外觀與良好的觸感 與質感,一般會選用ABS塑料來製作,以符合外觀、 強韌與尺寸安定性的要求。

3、家用電器產品(圖5) 由於ABS塑料具有高光澤度和易成型性的特點,且成 型後具有低的後收縮率,所以在家用電器和小家電產 品中更被廣泛的應用。例如電視機殼架、大尺寸電視 顯示器的前後殼等,一般會使用ABS防火等級的塑 料來成型。另外如家用傳真機、電話機、音響機座、 DVD/VCD等機殼,也大都是使用ABS塑料;其他家 用電器如冰箱、洗衣機、冷氣機、吸塵器、電風扇等 等,大部分的機殼都是使用ABS塑料。廚房器具如烘 碗機、咖啡機等等也常常使用到ABS塑料。

4、玩具產品(圖4) 許多漂亮的玩具、遊戲機、組合式的智力開發玩具也 可使用ABS塑料來製作,此外通訊產品、廣播產品、 資訊產品等,如MP3、相機、手機、錄音筆、外接式 硬碟等等產品,都有ABS塑料應用的場合。

二、ABS的射出成型加工技術

1、ABS塑料的除濕乾燥要求(圖6) ABS是吸濕性的塑料,在室溫下,24小時就可吸收 約0.2%~0.35%的水分,雖然所吸收的水份不至於造 成對ABS產品機械性能的大幅降低,但是在射出時如 果ABS熔膠的含水率超過0.2%時,ABS射出件的表 面外觀品質將會有較大影響。所以對於ABS塑料進行 成型加工時,一定要要求先進行預乾燥程序,而且乾 燥後ABS塑料的含水率應低於0.2%以下。

2、模具溫度設定:模溫一般控制在60~90℃,但較 佳使用的模溫設定條件為60℃,若加工ABS玻纖補 強等級塑料則模具溫度條件設定應取用較上限條件。

3、射出壓力條件:ABS塑料射出壓力條件一般控制 在約 1500bar(150MPa) 以下,而在保壓階段保壓壓力 可設定在約750bar(75MPa)左右

4、噴嘴、流道、澆口設計上的考量 由於ABS塑料的黏度PS為高,所以ABS塑料的成 型模具流道設計上應使用較大的圓形或梯形流道或 澆口,較適用的冷流道模具的流道尺寸,直徑應為6 ~8mm,或同等的梯形流道。半圓形流道並不適用於 ABS塑料。 ABS塑料適用於多種模具,包括熱澆道、 無流道等型式,如採用熱流道模具,流道直徑可介於 12~15mm,澆口可採用針點型式,薄膜型式,潛伏式 型式和扇型澆口型式。模具應在流動末端適當位置設 計排氣溝,以避免ABS熔膠產生燒焦現象。

5、射出速度、射出壓力、塑化背壓壓力 一般ABS塑料成型採用中到高速的射速設定,且一般 以多段射速設定條件來進行射出成型,但是對於ABS 防火難燃等級塑料,射出成型需以慢速來進行充填, 此是避免過快射速會造成局部剪切升溫而容易使熔膠 發生高溫劣解;耐熱等級ABS塑料可使用較快速射出 ( 可減少內部應力 ),射出壓力約在 1500bar(150MPa) 左右,飽壓壓力設定值可以低些。塑化背壓壓力控制 越低越好,常用的背壓條件約為5bar(0.5MPa),背壓 最高設定值可以達到約15bar(1.5MPa),螺桿前進速 度宜採用慢速,一般不超過0.55~0.65m/s。

6、熔膠溫度(圖7)

不同等級ABS塑料所建議的熔膠料溫條件不同,如 ABS/PVC,阻燃級ABS塑料其熔膠溫度會建議低於一 般ABS塑料,而耐熱等級ABS塑料或是較高溫級的 PC/ ABS摻混塑料與ABS/SMA摻混塑料就需要較高 的熔膠溫度;電鍍級ABS塑料也需要有較高的熔膠料溫。

7、料管內停留時間 在265℃溫度下,ABS熔膠在料管中停留時間建議不 要超過5~6分鐘,若溫度為280℃條件時,則ABS 熔膠在料管中的停留時間就不超過2~3分鐘,一般 ABS塑料料溫不建議超過250℃,若ABS熔膠溫度過 高極容易發生髮泡現象。若生產過程中發生需要停機 處理時,應先把料管溫度調降至120℃,並將料管中 ABS熔膠射光,重新開機時也需要利用一般ABS塑 料清理料管。有些ABS射出件在頂出時並沒有發現 異樣,但卻可能會在儲存期內發現產生褐色或黃色條 紋,這有可能是由於料管過熱或是熔膠在料管中滯留 時間過長所引起。■