■ ACMT

大綱

由於光電產業產品需要復雜的光線掌握處理部件才能達 到理想與需求的光學效果,因此近來應用精密塑膠光學 元件的需求已變得越來越重要。聚合物光學可被認為是允許多種類型設備的成功開發的重要啟用技術。聚合物光學與其玻璃替代品的區別在於能夠在經濟的基礎上將光學表面與安裝特徵相結合。由於熱塑性塑料和射出成型加工技術兩者自身的獨特性質,所以要求在製造過程的各個階段,從部件設計到原型打樣再到最終的製造生產,都需採取嚴謹的方法。當設計團隊(通常是由光學設計與機構設計工程師所組成) 能夠深入了解整個製造過程,並與此領域專精的生產製 造廠商相互緊密合作與配合,將可以達到最好的產品開發結果。

產品應用型態

基本上任何需要光學元件或光學組件的應用產品,無論是成像,掃描,光檢測還是一般照明等等,都是可以 選用塑膠光學元件;所以塑膠光學的潛在應用領域相當 大,且應用市場還在不斷地成長塑膠光學元件可以在超 市條碼掃描機(激光掃描儀和2D讀取器),生物識別 安全系統以及許多不同類型的生醫醫療應用(作為一次 性元件和診斷設備的部件)產品上找到它的應用。塑膠 光學元件還用於文件掃描儀和先進的實驗室設備,例如 光譜儀和潔淨室顆粒計數器等。隨著應用產品的不斷增 加,塑膠光學元件也可以在電信通訊產品中找到,此領 域常常應用於表面微結構產品,例如微陣列透鏡鏡片 (microlens)和光學繞射元件(diffractiveopticalelements) 等。塑膠光學元件也經常應用在不斷成長的LED照明應 用領域。

其他應用案例包括用於近眼顯示器的成像系統。塑膠光 學元件常常用於個人電腦周邊設備,例如視頻會議相機 和顯微鏡,以及光盤和DVD播放器以及智能手機等消 費類設備中。

如上所述,由於應用上的廣泛性與彈性,造成了塑膠光學材料相對於競爭的玻璃材料在光學元件的設計或 解決方案上更具有關鍵性的優勢;例如塑膠光學材料有較輕的重量,有較佳的機械與光學特徵整合能力, 以及可以通過更經濟有效率的射出成型工藝來重複生 產非球面,或自由曲面和其他復雜幾何表面的光學元件。所以了解所使用的塑膠光學材料的特性與製造方法對於光學元件設計者就相當重要。

熱塑性光學塑料

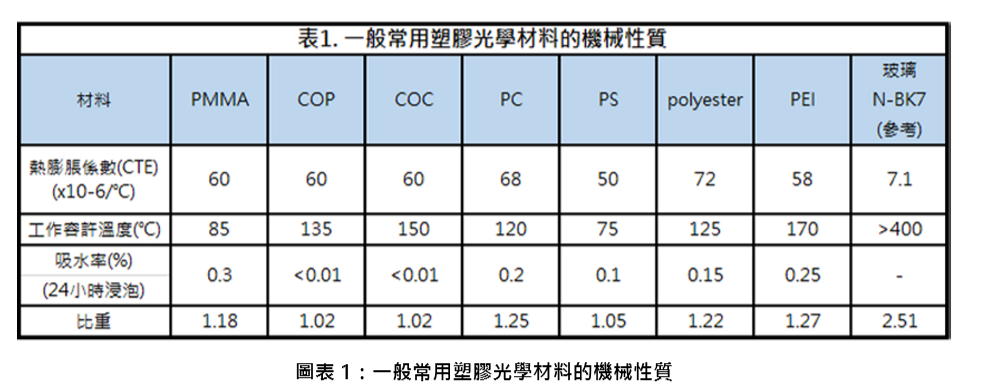

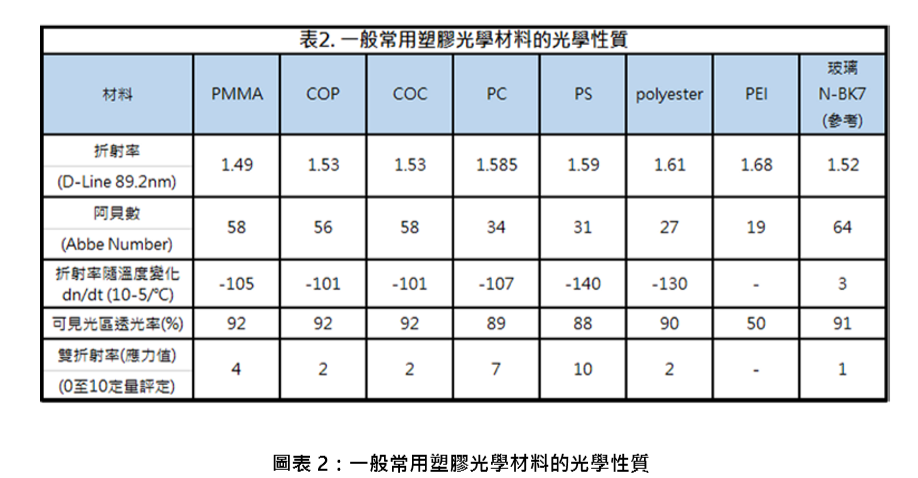

主要的塑膠光學成型材料有聚丙烯酸(PMMA),聚苯 乙烯(PS),聚碳酸酯(PC),環狀烯烴聚合物(COP, 日本 Zeon 化學 – 商品名 Zeonex®,Zeonor®),環 狀烯烴共聚物 (COC,TopasAdvancedPolymers 公 司-商品名Topas®)等。另外還有其他特種樹脂例如 Ultem®( 聚醚酰亞胺或 PEI,由 Sabic 製造 ) 和聚酯 類樹脂(例如由OsakaGasChemical製造的OKP-4和 OKP-4HT)等。以上這些塑料都是熱塑性塑料,這意 味著它們可以重複加工使用,可以反復加熱和冷卻。 這類熱塑性塑膠光學材料與光學級熱固性塑料不同; 熱固性塑料一旦固化後,就無法再次熔化重複加工使 用。從這些塑膠光學材料的製造商官網或公開發行的 塑料型錄上,可以查詢相關塑料的機械性能與光學特 性等數據資料。光學設計工程師需要了解這些材料在所有應用環境中的表現行為,以便他們能夠提出合適 的產品設計解決方案。圖表1和表2提供了常用塑膠 光學材料的重要光學和機械性能數據。

機械性能

熱膨脹 (ThermalExpansion)- 塑膠光學塑料的熱膨脹 係數 (CoefficientofThermalExpansion,CTE) 大約比 玻璃大了一個數量級。當在設計一個光學系統而此系 統預期需要在一個非常寬的溫度範圍條件下進行操作 和使用,那材料的熱膨脹特性就是一個非常重要的設 計考慮性質;如果該光學系統在溫度變動下無法重新 調焦或對焦,則必須考慮應用其他技術來實現光熱穩 定性並確保光學性質不會隨著溫度變化而發生過大變 動最高工作溫度(MaximumOperatingTemperatures)與玻璃相比,大多數熱塑性光學塑料具有相當低的 玻璃化轉變溫度(Tg)。常用的塑膠光學塑料從聚苯 乙烯 (PS) 和壓克力 (PMMA) 的玻璃轉移溫度 (Tg) 約 80~90 ℃, 到 聚 碳 酸 酯 (PC),COC(Topas®), COPs和一些聚酯光學塑料,玻璃轉移溫度約130℃; 一些特定的聚合物有較高的玻璃轉移溫度,例如 GrilamidTR®(EMS生產的一種透明性聚酰胺 ) 玻璃轉 移溫度 (Tg) 約 160℃ ;Ultem® (SabicPEI) 的玻璃轉移 溫度(Tg)約為217°C。

吸水率 (WaterAbsorption)- 大多數熱塑性塑料 ( 除 COP和COC塑料外)都會吸收水分,這會導致由這 些光學塑料製成的任何光學元件發生尺寸上的變化。 例如聚丙烯酸(PMMA)會在24小時內吸收約0.3%的 水分。但是在同一時間內(24hrs)COP或COC塑料可 能僅會吸收約0.01%的水。重量(Weight)-對於給定 的體積,塑料比玻璃的重量更輕。由於這種特性由熱 塑性光學塑料成型的光學元件重量將會小於相應的玻 璃光學元件。而且熱塑性塑料可以提供更高的耐衝擊 強度(對於聚碳酸酯等更具韌性的材料尤其顯著)。

光學性能

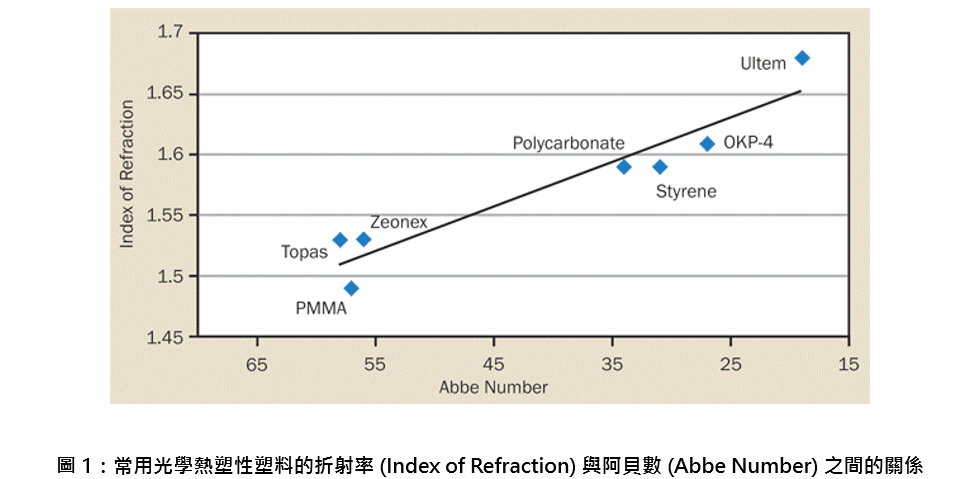

折射率(IndexofRefraction)與阿貝數(AbbeNumber)塑膠光學塑料與玻璃相比,可用的折射率範圍較窄。 聚丙烯酸(PMMA)和COP塑料,其折射率分別約 為1.49和1.53,光學特性表現比較接近冕牌玻璃型 態 (CrownGlass)( 阿貝值約在 50 附近 )。另一方面如 圖1所示,聚苯乙烯(PS)和聚碳酸酯(PC)的光學特 性行為則比較接近燧石(Flints)(阿貝值約在30~35之 間)折射率約為1.59 。折射率隨溫度的變化(dn/dt)塑料的折射率會隨著溫度改變而呈現較大的變化;熱 塑性塑料dn/dt數值相當大(約為玻璃的20倍),

且為負值(即隨著溫度升高而折射率下降)。透光率 (Transmission)-大多數透明塑膠光學材料在光譜的可 見光部分寬帶(〜400至650nm)內具有高透明度(高 透光率 )。例如聚丙烯酸 (PMMA) 和一些 Zeonex® 等級塑料的透光率約為92%。而聚碳酸酯(PC)和聚 苯乙烯(PS)塑料則具有稍低的透射率約為89%;然而 Ultem®(SabicPEI)在近紅外區具有良好的透光率,但 是其並不適用於可見光區寬帶的產品應用,因為它會 吸收可見光譜的藍光部分。

雙折射率 (Birefringence)- 光學系統可以容許的雙折 射率量值是一個重要的設計考慮參數,此項設計參數 要求應該在產品製造過程的早期就需要與製造廠商進 行討論。一些塑膠光學塑料,例如聚碳酸酯(PC)和聚 苯乙烯(PS),由於材料的先天性質,造成這些塑料在 成型後就具有相當高的應力程度;光學元件的雙折射 量值可能會由於不良的光學部件設計和/或模具上較 差的澆口位置設計而更加嚴重。表2歸納了不同塑膠 光學塑料特有的應力量值程度。由於雙折射率較難以 進行測量,因此使用0至10的定性評分系統來進行 標定。在這個尺度上0是最低的應力量值程度,而10 是最高的應力量值程度。

成型製造程序

射出成型加工製程可以復制球面(spherical),非球面 (aspheric) 和自由曲面 (free-formsurface) 並可以與 產品組裝特徵相結合,此加工製程是成本經濟效率最 高的加工方法。射出成型加工製程主要有兩個重要部 分:(1) 模具與 (2) 射出機。模具 (Mold)- 用於製造塑 膠光學元件的模具具有三個主要特徵:(1)模穴內部細 節(cavitydetails),(2)光學崁入模仁件(opticalinserts) 和 (3) 支撐模穴與崁入件的外殼 (thehousingthathold sthecavitiesandinserts)。使用塑膠光學元件的一個關 鍵優勢是能夠將光學和機構特徵組合到一個平台中。 根據所考慮的機構特徵的性質,模具本身將會衍生額 外的複雜程度。

模具是建立在最後部分的負面。例如,如果最終的光 學鏡片是具有凸面結構,則模具上的光學崁入模仁部 分將會是凹面結構的。光學零件的機構特徵必須進行 調整,以便在成型過程完成後部品可以方便移出。現 今大多數光學崁入模仁都是由非鐵系的不銹鋼金屬合 金所製成的,這些模仁合金鋼材經過鑽石研磨拋光等 工序轉化為最終的崁入模塊。這使得最終的光學元件 部品將具有非常高的光學精度。在成型過程中所有熱

塑性光學塑料當在進行冷卻時都會產生收縮。一般而 言塑料的收縮率大約是0.5到0.6%。所以在註塑光 學模具的尺寸設計階段時,就需要將塑料的收縮量值 考慮進來,這是非常重要的設計環節。採用最先進的 數控式車床(CNC)技術來製造光學崁入模仁,可以確 定性地創立軸上和離軸的非球面以及自由曲面光學元 件。這項技術還允許光學成型廠商在初始成型試驗完 成後,靈活地調整崁入模仁的收縮量值。

射出成型機 (TheMoldingMachine)- 光學射出成型機是由固定模板,可動模板,鎖模單元與註塑單元所組 成。將模具放置於射出機台的鎖模單元中,一半安 裝在固定模板上,另一半安裝在可動模板上。塑膠 粒從進料筒送入註塑單元的料管內進行塑化,最後形 成熔融狀態的熔膠流體而被射出進入成型模具內。在 註塑過程中鎖模單元機構將模具的公母模塊緊密壓在 一起,隨著塑料熔膠在模具內冷卻進行固化,熔膠依 照模具內公母模仁的表面構型,而形成最終的光學元 件。冷卻結束後模具被打開,並將光學元件產品連接 流道系統整個被頂出而脫離模具,最後流道系統被裁 切移除,就完成光學部件產品的射出生產。

光學射出成型技術可以以高度的重複性和精準性來重 複再現性生產光學元件。之所以能夠達到精密重複性 生產,主要是取決於射出成型機台的精度與穩定性, 以及模具本身的加工精度。模具結構的公差要求通常 會比其生產的部件所要求的公差更嚴格。因此一個有 經驗的光學元件射出成型者應該能決定成型模具如何 來製造與加工。如果光学元件在射出機台上的加工方 式存在不確定性,則模具可以製作成”安全性鋼材”。 即是模具上的試作尺寸將製作比部件的最終尺寸來的 較小,一旦進行了初始射出成型試驗後,就可以讓模 具製造商來進行非常細微的模具尺寸調整;產品部件 的幾何形狀,部件尺寸大小,塑料與鋼材的選用,整 體模具設計,澆口設計方案和一系列加工程序問題, 都對於最終產品的品質扮演著重要決定性的作用。在 某些情況下,可以藉由通過建立多模穴的模具設計來 達到經濟的量產規模;使用多模穴模俱生產時,每個 成型週期都會生產更多個光學元件產品。

塗層(Coating)-塑膠光學元件可以利用物理氣相沉積 方式來進行表面塗層。塑膠基材上的塗層是在較低的 溫度下實施,與施用於玻璃基材的塗層相比較,塑膠 的表面塗層耐久性會較差。塗層技術可以針對各種塑

膠基材並指定反射型,抗反射型,光束分光器和導電 塗層等等不同的應用。抗反射塗層可以是多層結構(平 均表面反射率在450~650nm範圍內小於1%)或單 層MgF2(在450~650nm範圍內平均表面反射率大約 為1.5%)。銀的反射塗層以及鋁和金的保護塗層和強 化塗層都是經常被廣泛應用的,也可用於製造鏡片的 第一和第二表面層。

在某些情況下可以在金屬塗層上再施加保護性外塗層 以提高耐磨性。另外也可以將硬質塗層施加到塑膠光 學元件上。最初開發硬化塗層是為了保護聚碳酸酯 (PC)的眼鏡鏡片毛胚。目前已經開發了此類型的其他 配方硬化塗層,並應用在不同類型的塑料基底上進行 硬化塗層。另外也可以將疏水性和防霧塗料塗層到不同塑膠基材上。

事前需要考慮的注意事項

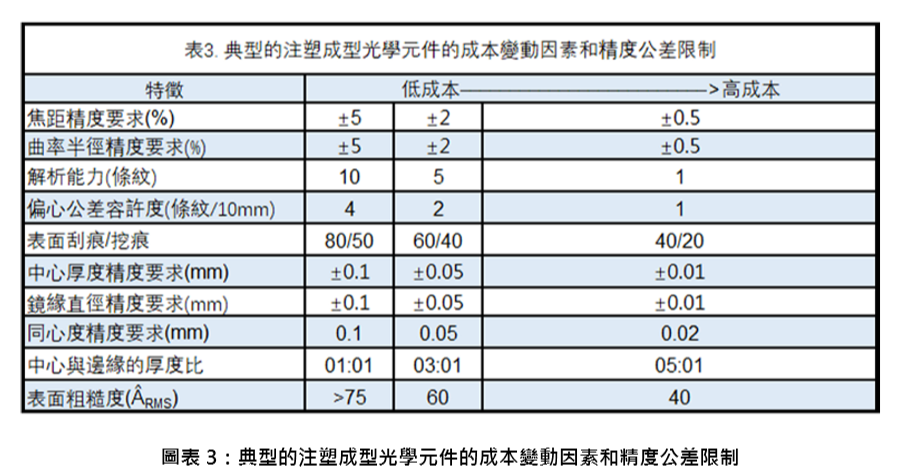

對於塑膠光學元件成型加工廠商而言,逐案處理每個 加工項目並考慮到所有影響的變數是相當重要的;在 表3中我們根據公差對最終產品成本的影響,總結了 一些與公差有關的規則;以下作為與光學產品成型加 工廠商進行討論的起點。

以下各點是作為與光學產品成型加工廠商進行討論的 初始項目

選擇正確的光學射出成型加工廠商

我們會建議光學設計師最好與一位全面了解工程問題 的光學射出成型廠商進行合作。盡可能提早地讓光學射出成型廠商參與整個產品開發過程。參觀射出成型加工廠商的製造工廠,藉以評估其能力是否能符合設 計師所訂定的程度需求。另外重要的是要認識到,生 產的零部件精度不會比成型加工的模具精度更好。然 而單憑良好的模具並不能保證良好的部件產品將被成 型製造出來。對塑膠光學成型工藝的全盤了解,是生產精密塑膠光學元件的驅動因素。光學射出成型廠商 應具有各種光學形式和塑膠加工的經驗。

射出成型加工廠商必須具備有內部量化評定能力,來 對其生產的光學元件進行所有必要的測量測試。可以 肯定地說,你不能製造你無法衡量與判斷好壞的產 品。製造精密塑膠光學元件是一項高度專業化的全 方位整合技術,此項技術需要具備精深的光學設計知識,模具製造技術,最先進的模具加工能力和光學量 測測試專業知識等。本文中概述的設計考量因素將可 提供給設計人員一些設計工作上的基本知識,以加速成功開發開精密塑膠光學元件。■