■ ACMT

關於塑膠耐熱性質

通常我們會詢問某種材料的耐溫程度高不高?耐熱性好 不好?可以抵檔到溫度幾度?或是某種材料是否適合在 高溫工作環境中使用等等?這些問題都是跟塑膠材料的 耐熱性質有關,塑膠的耐熱性質主要是跟塑膠材料的種 類、組成元素、分子結構、分子鍵結、結晶性程度、無 機添加物或補強物的種類與含量等有關。本文將會介紹 一些塑膠材料的耐熱性質資訊與註意事項。

由材料物性表中可以看到很多項與塑料的熱性質有關的 數據,一般塑膠材料的耐熱性質可以概略區分為下列兩 種情況: (1)是指塑膠材料在溫度變化情況下(例如昇溫條件), 可以瞬間達到的某個溫度點數據,例如軟化點溫度、熱 變形溫度、熔化溫度、閃火點溫度等。 (2)則是指塑膠材料在某一特定溫度下,可以長時間或經 常使用的熱性質,例如塑膠的連續使用溫度等 熱性質是與塑膠材料的熱老化特性有關。所以依照塑膠材料的熱性質,在選用材料或在評估材料的應用場合 時就需要考慮兩點:例如要評估在100℃條件時,就 要考慮在100℃環境下,塑膠產品是否會有軟化或變 形的情況發生,另外也要考慮在100℃環境下,產品 在其使用壽命期間(例如使用壽命10年),在產品使 用上是否會造成材料的老化或是破壞發生。

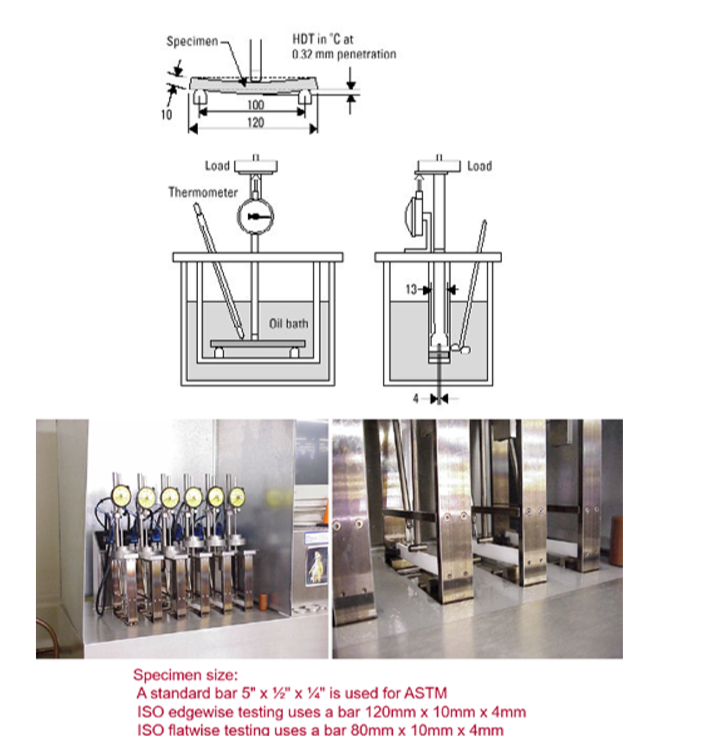

例如在評估塑料的耐熱性質時,經常使用一種 測 試 方 式 稱 為 荷 重 熱 變 形 溫 度 (DeflectionTem peratureunderLoad,DTUL) 或 稱 為 熱 變 形 溫 度 (HeatDeflectionTemperature,HDT),此種塑膠的熱變 形溫度量測,主要是在觀測塑料在荷重情況下所能短 時間忍受的耐熱程度。荷重熱變形溫度(DTUL)的測 試方法可以參考最後的量測程序介紹。

根 據 塑 膠 材 料 的 物 性 表, 例 如 Polyplastics 的 CopolymerPOM_DurconM90-44 材 料 的負荷變形溫度 DTUL 溫度值為 95℃ (1.8MPa,ISO75-1,2), 或負荷熱變形溫度 HDT 溫度值為 110℃ (1.82MPa, ASTMD648)。由這支材料的熱性質數據來判斷,並不 表示這支材料在低於95℃的任何使用環境下都可以安 全使用,因為有可能在低於95℃的使用環境下,其使 用壽命並不長;另外也不是表示這支材料瞬間溫度到 達95℃或以上溫度時,材 料就絕對無法使用;因為也 有可能在荷重較小的條件下,這支材料在高於95℃的 環境下,還可以正常使用。另外甚至比95℃溫度低的 使用環境下,因為塑料的使用條件改變,或是可容許 的變形量值更小,也會造成可使用的溫度上限向下降 的情況發生。

另外在考慮塑料的耐熱性質時,除了需要考慮使用 環境的溫度限制(尤其是使用溫度上限)外,還要 考慮塑膠件的產品使用壽命。塑料的這種長期性 耐熱特性評估的指標數據,常見的有UL溫度指數 (ULTemperatureIndex),所謂 UL 溫度指數是指塑料 產品在某一使用溫度條件下,可以長期連續使用,一 般是要求可以連續使用10萬小時(約11.4年),而材 料物性只能下降至原先物性的50%,這個長期可使用 溫度是為UL溫度指數。而材料被要求須保有在一半 數據以上的物性,主要有被分為電氣性質、耐衝擊性

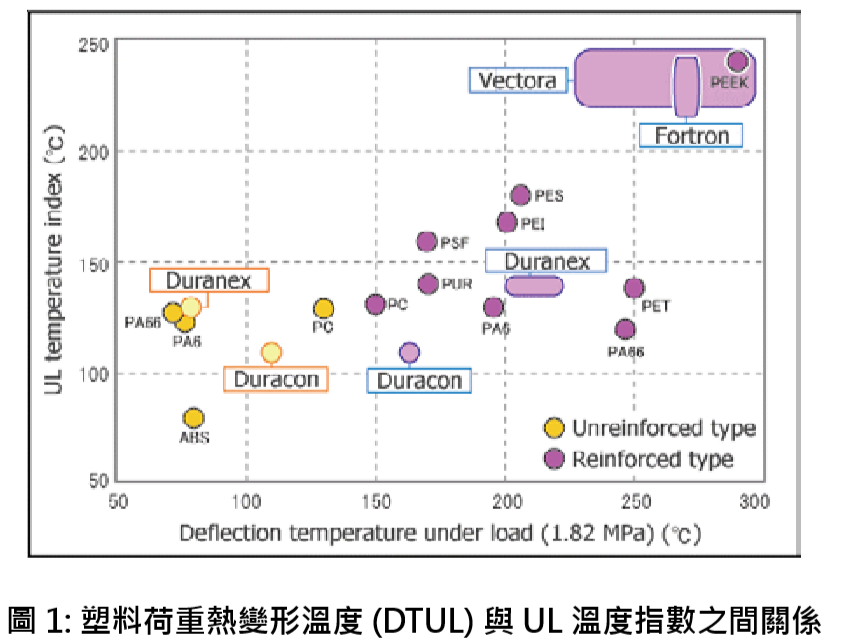

質以及機械物性(拉伸強度)等,UL溫度指數則依照 是哪種性質分別來表示。一般材料的使用溫度越高, 塑料的老化劣解行為會越加速,所以也會大幅縮短塑 料可允許的使用工作週期(產品的使用壽命)。具有較 高荷重熱變形溫度(DTUL)的塑料,一定也同樣具有 較高的UL溫度指數嗎?可以下圖觀察到其之間的一 些關係。

由(圖1)觀察塑料的重熱變形溫度(DTUL)與UL溫度 指數之間的關係並不是完全相關的,此兩種塑料溫度 指標是完全不一樣的。一般而言塑料的長期耐熱溫度 特性(UL溫度指數)會依照塑料種類不同,而比較會 維持穩定的固定值。然而即使是同一種塑料種類,玻 纖補強等級的塑料通常會比純料有較高的荷重熱變形 溫度(DTUL),這是因為加纖等級塑料會有較高的彈 性模數 (elasticmodulus) 。由此可見,塑料的耐熱性 質必須去考慮許多影響的因素,上述的荷重熱變形溫 度(DTUL)與UL溫度指數只是一種評估塑料耐熱溫度的指標,由於各種塑料產品的使用環境使用條件皆不 同,所以必鬚根據各種情況來考慮塑料的耐熱性質。

荷重熱變形溫度的量測

➡定義 依照 ASTMD648( 或 ISO75) 標準方法測試 , 材料的熱 變形溫度可用來判斷在高溫時塑料外型及尺寸變形之 抵抗能力;是藉由將材料於短時間升溫到高溫,觀測其 剛性受溫度之影響;將測試試片放置於簡單兩點支撐 上,並於跨度中心以規定量的荷重集中壓置在試片上, 再將試片浸入溫度以固定速率升溫的油浴中。在跨度 中心的試片變形量達到 0.25mm 時 (ISO 為 0.32mm) 的溫度定義為荷重下的撓曲溫度-熱變形溫度(HDT 或DTUL)。 ➡設備 浸入式油浴槽內充滿矽油並配備以下裝置。 攪拌器,溫度計,加熱器和溫度控制器,溫控器可以控 製油浴槽的溫度以每分鐘2℃的升溫速度增加。支撐 桿支撐點和壓桿荷重點的半徑為3.2毫米。 ➡測試方法 試片的形狀和尺寸大小以及測試方法將依照 ASTMD-648 標準所規範。荷重條件有兩種 (1) 低表 面 應 力 為 66psi(0.45MPa);(2) 高 表 面 應 力 為 264psi(1.82MPa) ➡注意事項(圖3) 此量測數據是利用簡單的測試標準試片進行測試的結 果。因此這些數據並不完全符合實際的產品模型或厚 度或實際產品複雜輪廓,所以應該僅作為塑料耐熱溫 度數據的參考。

塑膠退火製程(Annealing Process of Plastics)

關於塑膠成形品尤其是塑膠射出件,有時為了要改善 產品的尺寸安定性或消除成形時的殘留應力,會進行 退火(annealing)的製程。然而退火製程所需要考慮 的重點,例如成形品脫模取出後,需要隔多久時間較 適合進行退火製程,以及退火製程的加工條件-如退 火溫度、退火的時間等,都將會影響退火製程的效果。 本技術文件將介紹退火製程的適當方法以及一些正確 的成形條件重點。

尺寸安全性的改善

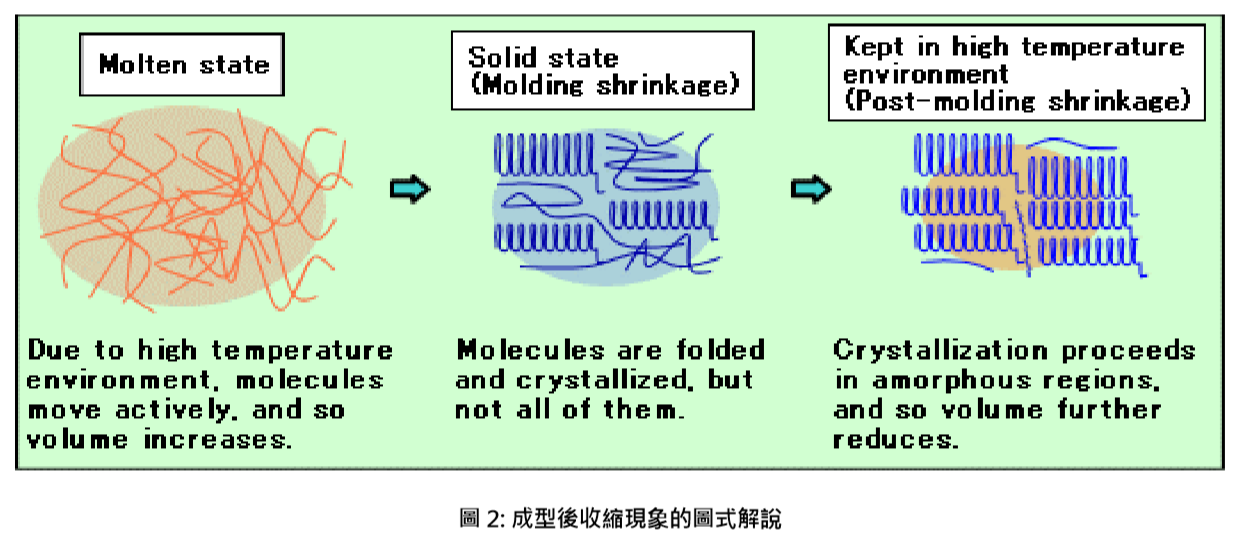

何謂後收縮(Post-moldingShrinkage) 結晶性塑膠(ex.POM&PBT…)當塑化加工時,由高溫 熔融態(moltenstate)降溫冷卻固化時,結晶性塑膠的分子鏈上部分區域會規則地定向排入結晶晶格內, 此將會造成在這些結晶區域產生高度分子緊密堆積的 現象,因此結晶性塑膠在冷卻後將會有較大的體積 收縮,這種體積減少的程度可以用一般的成形收縮率 (moldingshrinkage) 來表示。塑膠材料是由高分子長 鏈結構所組成,高分子材料的組成結構,會因為分子 長度與分子間互相糾結的程度而影響到分子的運動。

高分子結晶性材料的可結晶區域所佔的比例,是無法 像金屬材料一樣約可達到約100%的程度,所以更正 確的說法是所謂結晶性塑膠應該稱之為半結晶性塑膠 (semi- crystallineresin),結晶性塑膠的微觀結構中, 整體除了具有可結晶(crystalline)的區域外,還有不 能形成結晶的區域,此稱為非結晶(amorphous)區域 所共同組成,常見結晶性塑膠中可結晶區域所佔的比 例 ( 或稱為結晶度 -crystallinity) 一般約為 30~50%, 結晶度較高的塑膠,例如POM、PTFE等結晶度可以 達到70~80%左右。

結晶度的大小是由塑膠分子鏈結構所決定,塑膠分子 鍊主鏈的長短、主鏈上的分子組成結構、側鏈官能機

的大小及長短、分子主鏈上柔軟區段的長短、分子主 鏈的可旋轉、可曲折、可運動的難易程度等等…,都 會影響到塑膠材料可產生結晶區域的量值。另外塑膠 要形成結晶區域還有一項重要的影響因素,那就是 結晶速率。當塑膠分子結構要規則定向地排入結晶區 域,一定需要時間讓分子鏈可形成結晶的部位轉動調 整到適當組態,才能順利納入規則的結晶區域中;因 此如果降溫速率過快,部分分子鏈結構來不及轉動到 適當位置就被低溫條件凍住,那所產生的結晶區域就 會較少,但是此現像是因為降溫過快造成分子鏈來不 及排入結晶晶格中,一旦後續有能量提供給塑膠分子 鏈結構時,還是可以讓分子鏈有能量來進行調整其組 態,讓可產生結晶的區域繼續形成定向規則的結晶。

這種成型後原先非結晶的區域,因為環境溫度的升 高,而使得分子鏈獲得足夠動能來進行組態調整,最 終將分子鏈排入規則晶格中所造成的體積收縮現象, 稱之為成型後收縮 (post-moldingshrinkage)。對於非 結晶性材料而言,因為微觀結構是高分子鏈相互糾結 的雜亂結構,並無法產生規則定向結晶,所以一般而 言非結晶性材料的成形收 縮率較小,成型冷卻後的體積收縮變化也較小;如果非結晶性材料塑化成形時, 利用瞬間冷卻條件進行定型,ㄧ般而言非結晶性料的 體積收縮量值會比結晶性材料來的小,成型後如果再 將環境溫度升溫,讓材料分子結構有足夠動能進行組 態調整,則非結晶性材料的成型後收縮現像也會較不 嚴重,後收縮量值也會比結晶性材料來的小。

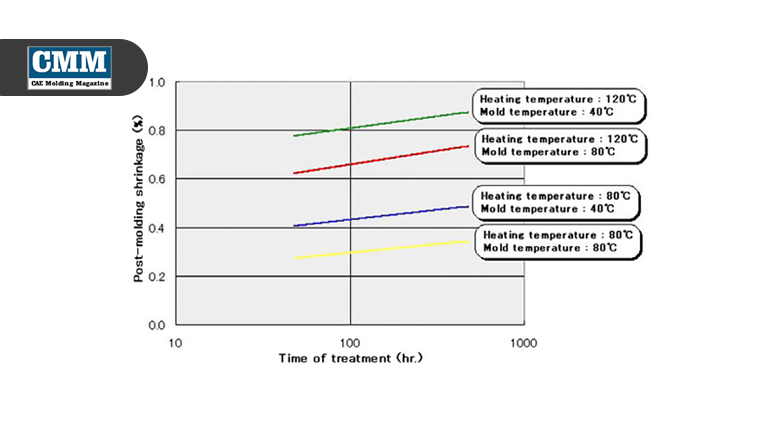

射出件的成型後收縮大小程度是和射出的成形條件有 關,尤其是和模溫條件有絕對關聯。對於結晶性材料 如果使用較低模溫冷卻較快,則模內收縮會較小但成 形後收縮可能會較大,反之,使用較高模溫則模內收 縮會較大但成形後收縮會較小。另外成品的後收縮也 和射出產品成形後在使用上的環境溫度有關。下圖二 表示成型時模溫條件分別為40℃及80℃冷卻的射出 產品,成形後分別在80℃及120℃溫度環境下加熱靜 置一定時間後的成形後收縮率。由圖中可以看出模溫 越低的成型品,在靜置溫度越高的環境中,其成形後 收縮率會越大。

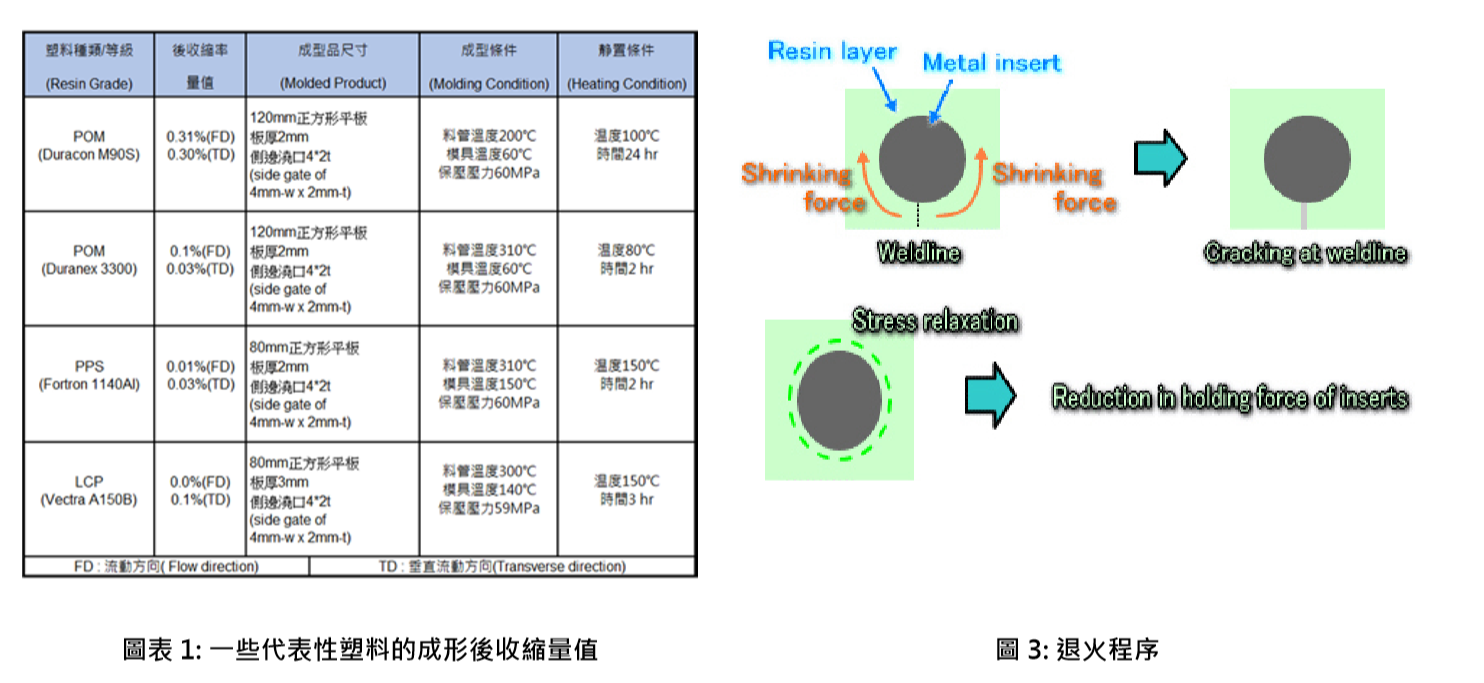

(首圖)為Post-molding shrinkage of POM Duracon M90-44 ( 平板試片 Plaque of 50 50 1mm with a pin gate of 1mm dia. at the center) 對於不同種類、不同等級的塑料其成形後收縮率量值 也會有所差異,下表中列出一些代表性塑料的後收縮 率量值數據,可供參考。

改善尺寸安定性─如何決定退火製程最佳的退火溫度 及時間條件一般要改善射出產品的尺寸安定性或穩定 性,也就是如何去減少射出成品的成形後收縮率,常 用的方法有下列兩種方式: (1)、盡量使用成形高模溫條件 在射出成形過程中盡量使用足夠高的模溫條件,因為 如果在成形過程中模溫條件足夠高,則可以加速促進塑料結晶化作用,使塑料冷卻後可以產生較完全的結 晶化作用,如此也可以減少成形後收縮的產生。一般 而言如果成形過程中所使用的模溫設定條件溫度高於 成形品的使用環境溫度,那幾乎所成形的射出件成品 不需要再經過退火程序。

(2)、應用退火程序 所謂退火程序 (annealingprocess) 是一種塑膠見常使 用的後加工製程,其方法是將成形塑膠件在使用前, 先放置或是通過一個高溫的環境中一段時間,使塑膠 件在退火程序中的高溫環境與高溫作用時間下,塑膠 微觀分子鏈獲得足夠動能,可以促進塑膠分子鏈去進 行一些組態的調整,例如原先來不及排入晶格的分子 鏈,因為退火程序由外界導入的熱能可以使分子鏈有 了足夠動能而開始去運動,分子鏈可以去翻轉、轉折, 使分子鏈調整到最適當位置而排入晶格位置,這種塑 膠件成形後再利用退火程序,使結晶性塑料的結晶度 提高的現象,就是常見的成形後收縮製程。

此結晶性材料經過退火程序,將迫使成品再產生成形 後收縮,之後成品的尺寸就相對更穩定了(成品在應 用上尺寸就較不會有變異),另外退火程序也可以使 分子鏈組態去重新調整,可以使成形後存在分子鏈 之間的殘留應力消除掉,所以常見對於塑膠件成形 後表面需要噴塗需要電鍍的產品,常常需要經過退火 製程,讓成品表面因為高剪切作用而使表面分子鏈產 生過度定向排列的現象,藉由退火來使分子鏈鬆弛重 排,消除表面應力而改善表面的附著性。

如上所述,射出件產品的成形後收縮率量值,會隨著 產品使用的環境溫度增加而增加,但會隨著在成形時 所使用的模溫條件溫度增加而後收縮率減少,所以退 火程序所使用的溫度條件(退火溫度),需要根據最終產品所使用的環境溫度來調整。一般而言,退火溫度 以高於產品使用的環境溫度約10~20℃為適合,例如 產品的使用環境溫度為80℃時,退火溫度的設定可以 建議以90~100℃為適。雖然一般是建議高於使用的 環境溫度約20℃,但就退火效果而言,還是可以高於 此一建議溫度範圍。然而使用過高的退火溫度條件, 可能會造成一些像材料脫色 (discoloration) 問題、成 品變形率過大問題、翹曲嚴重等問題,所以退火溫度 的設定還是不宜過高。

退火程序的時間一般建議約在3小時左右,對於厚度 較薄成品或是成形時使用較高模溫條件的成品,一般 退火時間可以不用到3小時。所以為避免退火程序 使用過長時間影響生產經濟成本,可以進行一系列實 驗,按照不同退火時間條件作用下,分別來量測實際 的產品尺寸,以確定必要且足夠的退火作用時間。另 外對於進行退火程序的時間點,一般在任何時間點進 行退火程序,其實是沒有太大的差別的,成形後立即 退火或是放置若干天之後再進行退火程序其實效果是 相同的。

退火程序需要考慮的事項

(1)、玻璃纖維補強等級塑料應注意異方向性 玻纖補強塑料在退火程序中產生的成形後收縮現象, 也跟模內成形收縮一樣,是具有異方向性的。此成形 後收縮的異方向性,會受到成形品的厚度、澆口位置 以及澆口形狀所影響。

(2)、有金屬崁入件的成品不建議進行退火 對於有金屬崁入件的射出成品一般是強烈建議避免進 行退火程序,因為退火動作容易損壞金屬崁入件成品 的性能以及縮短成品的使用壽命。對於金屬崁入件成 品進行退火程序時,所誘發的成形後收縮,容易在合膠線(weld-line)位置上產生破裂,也容易在金屬崁入 件與塑膠的界面上因應力鬆弛現象而產生間隙。

(3)、過度的退火 基本上不適合進行過高溫度或過長時間的退火程序, 因為過度的退火過 程容易造成材料的變色、脫色、劣 化、裂解或是成品表面起泡等現象。建議對使用的材 料與退火成品進行實際的退火實驗與收縮後的尺寸量 測,從而找出最佳的退火加工條件。■