■ Moldex3D

前言

要獲得良好的拍照品質,光學相機鏡頭外殼必須達到適當的尺寸精度,包括真圓度等。本案例中的相機鏡頭外殼使用纖維強化材料所製造,其真圓度問題有待改善,必須從檢驗各項製程條件變化來著手,因此中原大學團隊導入Moldex3D 來進行優化製程設定。首先以Moldex3D 進行流動和纖維分析,接著在翹曲分析結果中發現產品的真圓度不佳,此結果的準確度也透過實驗驗證。模擬結果顯示,提高模溫可改善真圓度;但添加玻璃纖維後,纖維的排向會造成產品不均勻收縮,而導致真圓度變差。為了減少纖維對產品真圓度的影響,中原大學調整了纖維添加量、修改流道系統設計,並進行模擬驗證。最後透過Moldex3D 的模擬,找到了最佳的纖維量和流道設計,明顯改善了產品真圓度。

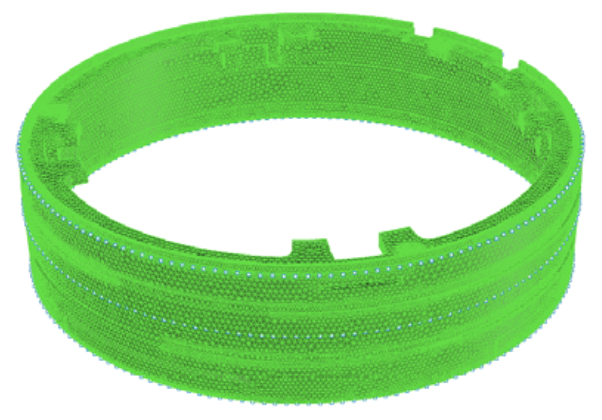

挑戰相機鏡頭外殼真圓度不佳,會導致拍照圖像變形玻璃纖維無法如預期中的提高尺寸精度,反而使真圓度變差解決方案以Moldex3D 探究製程條件的影響,並據此修改產品設計以改善真圓度效益了解各項製程條件如何影響產品真圓度透過澆口位置的變更,改善了超過35%的真圓度案例研究本案例目的為找到最佳的製程條件組合,以改善相機鏡頭外殼產品( 圖1) 的真圓度。在利用Moldex3D 優化各項製程條件之後,中原大學團隊必須找出塑料中玻璃纖維的最適合含量。

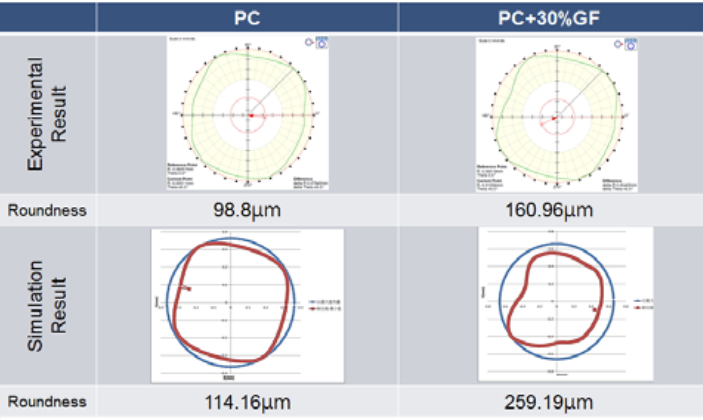

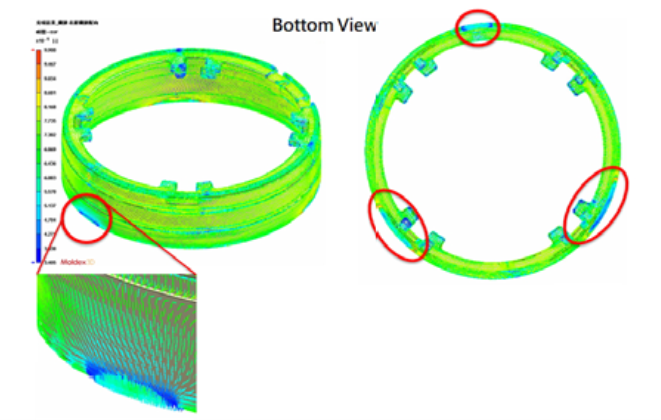

使用者可以透過Moldex3D 評估不同的製程條件,達到產品設計優化,且不須耗費過多的人力和成本。本案例中,原本預期塑料中添加的玻璃纖維能夠幫助降低產品收縮,達到較佳的真圓度。然而在實際情況中,添加纖維強化塑料常常無法提高尺寸精度,甚至可能造成反效果。 Moldex3D 模擬結果顯示,產品的纖維排向呈現Z 軸方向,會造成體積不均勻收縮,對真圓度也會產生不良影響。 ( 圖2) 為Moldex3D 的模擬分析與實驗結果對照,二者呈現高度一致性,顯示添加纖維會使真圓度變差。

關於CAE

模流分析最早僅被運用於診斷塑膠產品設計,協助解決生產問題;如今已進化至被工業界廣泛運用於進行產品與模具開發前期的設計、驗證與優化,在大多數企業的設計生產流程中扮演不可或缺的角色。這段演變的過程中,全3D 的產品與模具設計CAD 軟體的普遍應用當居首功,而自動化的網格產生工具更是功不可沒。早期分析人員往往需要花費數小時甚至數日的時間處理模型、建立網格,才能開始展開分析工作。現在有了全自動的eDesign 與BLM(BoundaryLayerMesh) 網格產生技術, 已可 實現單鍵生成網格,甚至修改產品時同步更新網格的理想。

因此標準的模流分析工作已逐漸從專業CAE 分析師轉移到模具設計師,甚至更上游的產品設計師身上。產品設計與模具設計師也已習慣倚賴模流分析軟體來決定澆口位置、平衡流道設計、優化水路配置、解決翹曲問題等等。許多公司甚至已著手將模流分析核心嵌入公司內部的設計導引平台,實現每件產品均經過模流分析自動檢驗射壓上限、收縮量與翹曲變形量的設計品管理想。同時配合內部私有云的電腦叢集平行運算,大幅縮減計算時間,提升反應速度。

圖1:纖維排向與塑料流動方向相同(Z 軸方向) ; 圖2:模擬和實驗結果都顯示纖維會使產品真圓度變差

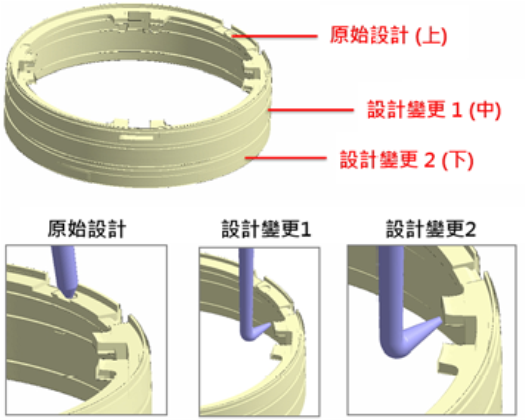

圖3:纖維排向與塑料流動方向相同(Z 軸方向) ; 圖4:設計變更了三個澆口位置

關於Moldex3D

Moldex3D 為全球塑膠射出成型產業中的CAE 模流軟體領導品牌,以最先進的真實三維模擬分析技術,幫助全球各產業使用者,解決各種塑膠產品設計與製造問題,縮短產品上市時程,達到產品利潤最大化。

Moldex3D 完整提供設計鏈各個階段所需要的不同分析工具。 eDesign 系列則是一套完整的產品與模具設計工具,方便模具設計者在模具加工前快速進行驗證。 Professional 以及Advanced 則是高階的塑膠射出成型工程分析與優化軟體,對各種先進製程均提供深入完整的分析功能。■